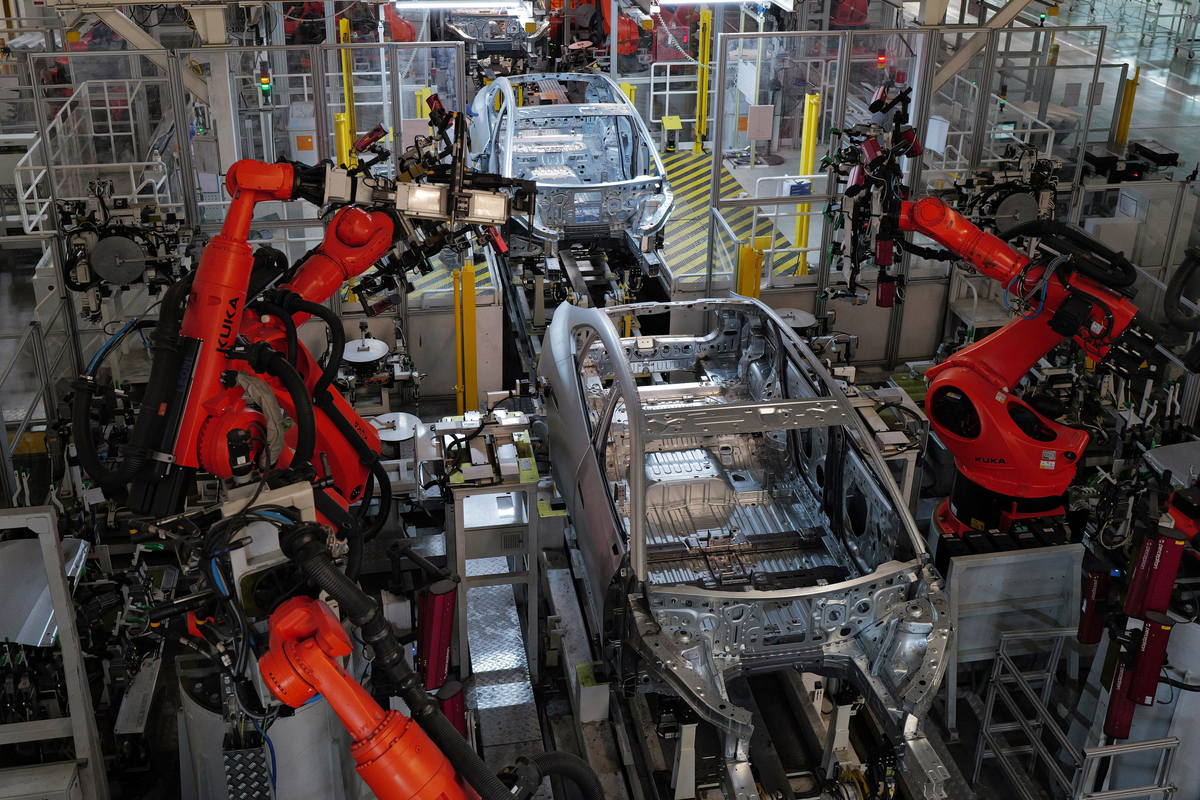

某汽车零部件制造商专注于车身底盘、悬架等关键结构件生产,其核心焊接产线承担企业 70% 的核心部件加工任务,产线采用 “西门子 S7-300 PLC+12 台六轴焊接机器人” 的控制架构 —PLC 负责下发焊接核心参数(如焊接电流、电弧电压、焊接速度)与机械臂运动轨迹指令,机器人伺服驱动器需实时接收指令并执行精准焊接动作,整个流程对 DP总线(Profbus DP)数据传输的实时性、稳定性要求极高,一旦通讯中断,将直接导致焊接工序停滞。

最初,产线采用传统屏蔽 DP 总线电缆实现PLC与机器人伺服驱动器的连接,但随着产线扩建(总长度延伸至 80 米)与设备升级(新增大功率焊接机器人、中频变频器),传统 DP 电缆传输的弊端逐渐凸显:车间内中频变频器运行时产生的高频电磁辐射、焊接设备工作时的电弧干扰,持续干扰 DP 电缆的差分信号传输;加之 80 米传输距离已接近 DP 电缆无中继时的理想上限,信号衰减明显,最终导致DP总线通讯频繁中断,成为制约产线效率的核心瓶颈。

每次 DP 总线通讯中断时,焊接机器人会立即停机,PLC 触发 “DP 总线数据丢失” 故障报警。技术人员需携带专用通讯测试仪,逐一排查 DP 电缆接头松动、电磁干扰源位置、驱动器通讯模块状态等问题,单次排查与系统重启恢复耗时较长。更严重的是,频繁停机导致焊接过程中出现 “冷焊”“虚焊” 等缺陷,产品合格率下降,同时打乱产线正常生产节奏,影响整体加工效率。

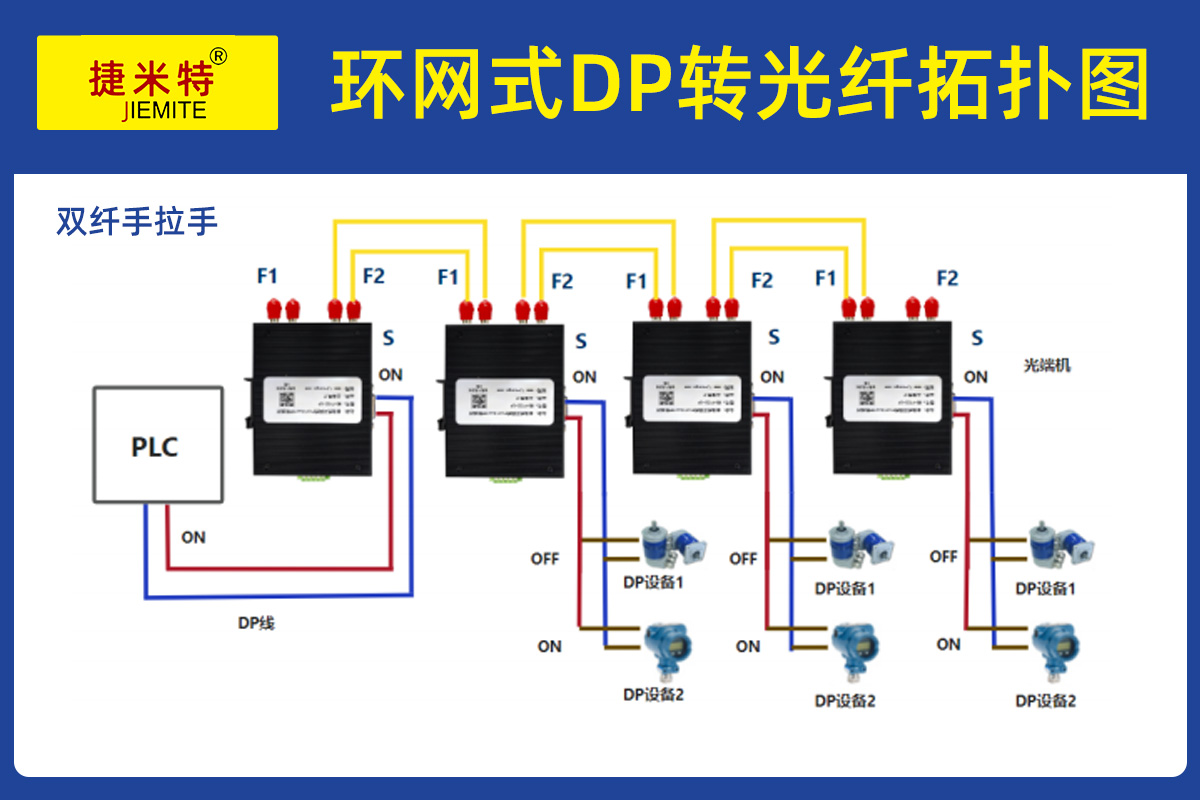

为彻底解决 DP 总线传输痛点,企业经多轮技术对比后,引入捷米特 JM-DP-FIBER-S-A/B-R工业级DP转光纤转换器 该产品专为解决工业场景下 DP 总线远距离、抗干扰传输需求设计,可实现 DP 总线信号与光纤信号的稳定转换,通过光纤传输特性规避电磁干扰与信号衰减问题,成为破解产线通讯困境的关键方案。技术团队结合产线布局,制定分层式 DP 转光纤传输方案:

设备选型与拓扑设计:考虑到产线划分为 4 个独立焊接单元(每单元 3 台机器人),在西门子 S7-300 PLC 所在的中控柜内部署 1 台 Ci-PF120 型号 DP 转光纤转换器(支持双光口链网级联,可同时接入 4 路光纤分支);在每个焊接单元的本地设备柜内,各配置 1 台 Ci-PF110 单光口 DP 转光纤转换器,通过单模光纤(抗电磁干扰能力远超传统电缆,传输损耗低)将单元内机器人伺服驱动器与 PLC 主站的 DP 总线连接,形成 “PLC 主站 - DP转光纤转换器 - 光纤链路 - 本地转换器 - 机器人驱动器” 的全光纤通讯架构,彻底替代原有的 DP 电缆传输。

通讯参数精准配置:结合焊接设备数据传输特性,将 DP 转光纤转换器的通讯速率设定为 6Mbps(可选 12Mbps)—— 该速率既能满足伺服驱动器对实时控制指令的传输需求,又可避免高速率下光纤信号的丢包问题;同时启用转换器的 “DP 总线信号增强” 功能,进一步补偿长距离传输中的信号损耗,确保数据交互稳定。

工业环境适配优化:该DP转光纤转换器的工业级设计深度契合焊接车间工况:IP40 防护等级可有效阻挡焊接过程中飞溅的金属粉尘与焊渣,避免粉尘进入设备内部导致通讯模块短路;-40~75℃的宽温工作范围,可轻松应对车间夏季焊接设备散热导致的高温与冬季低温;35mm DIN 导轨安装方式,无需在设备柜内额外打孔固定,直接适配现有控制柜布局;18-36V 宽电源输入设计,可直接接入产线现有 24V 直流供电系统,无需单独布线改造,降低施工复杂度与停产影响。

故障预警与快速定位:转换器内置继电器告警模块,可实时监测DP转光纤链路状态,将告警信号接入 PLC 的数字量输入模块。当出现光纤断裂、信号衰减超标、转换器电源异常等问题时,PLC 立即触发声光告警,并在HMI界面显示具体故障单元,技术人员无需逐一排查,可直接精准定位故障点,大幅缩短维护时间。

方案实施后,产线 DP 总线通讯状态实现根本性改善:DP 转光纤链路的稳定性优势完全凸显,总线通讯中断次数从日均多次降至零,数据传输延迟稳定在 50ms 内,远低于焊接机器人伺服驱动器的响应要求;焊接过程连续无中断,工艺参数保持稳定,产品合格率回升至原有水平,产线生产节奏恢复顺畅;技术人员用于 DP 总线故障排查的时间大幅减少,可将更多精力投入其他生产优化工作。

此外,该DP转光纤方案还通过了极端工况验证:在夏季车间高温、冬季低温环境下,转换器仍保持稳定运行;相邻车间进行大型设备调试(产生强电磁干扰)时,产线 DP 转光纤链路未受任何影响,数据传输丢包率始终为零。这充分证明捷米特 JM-DP-FIBER-S-A/B-R DP转光纤转换器在复杂工业环境中的可靠性,为企业后续其他产线(如冲压、涂装线)的 DP 总线通讯升级提供了可复制的“DP转光纤”解决方案,推动整体生产智能化、稳定化升级。