一、项目背景

华东某上市精细化工企业,2024 年新建年产 8 000 t 高性能树脂生产线。工艺段采用“两步法”聚合:

1. 前段 3 条配料-反应釜线,由西门子 S7-1215C DC/DC/DC(6ES7 215-1AG40-0XB0,固件 V4.5)做分布式称重、温控与搅拌控制;

2. 后段 1 套浓缩-造粒集中线,由西门子 S7-1516-3 PN/DP(6ES7 516-3AN01-0AB0,固件 V3.0)统一调度,并对接 MES。

甲方要求:

· 反应釜的 1200 PLC 必须实时把“温度、压力、重量、阀门开度”共 144 Byte 上报给 1500 主控;

· 1500 PLC 同时向 1200 下发“配方号、目标温度、搅拌频率”共 64 Byte;

· 两网段 IP 冲突,且 1200 侧已运行 HMI,不能改动主从关系;

· 改造周期 ≤2 天,停机窗口仅 8 h。

最终选用“捷米特 JM-PN-PN”双口 ProfiNet转ProfiNet工业级协议转换网关,让网关分别作为 1200 与 1500 的 Profinet 从站,中间通过“内存映射”完成数据透明摆渡,既规避 IP 冲突,又保持双方主程序零改动。

二、设备清单

1. 控制器 A:西门子 S7-1215C DC/DC/DC,24 VDC,集成 2×PN,IP:192.168.1.10;

2. 控制器 B:西门子 S7-1516-3 PN/DP,集成 1×PN,IP:192.168.2.20;

3. 协议网关:捷米特 JM-PN-PN协议转换网关,24 VDC/200 mA,IP20,35 mm 导轨,双 RJ45 内置交换机;

4. 交换机:西门子 SCALANCE XC208(2 台,分别位于两网段);

5. 工程软件:TIA Portal V17、JM-Config V3.4(捷米特免费)。

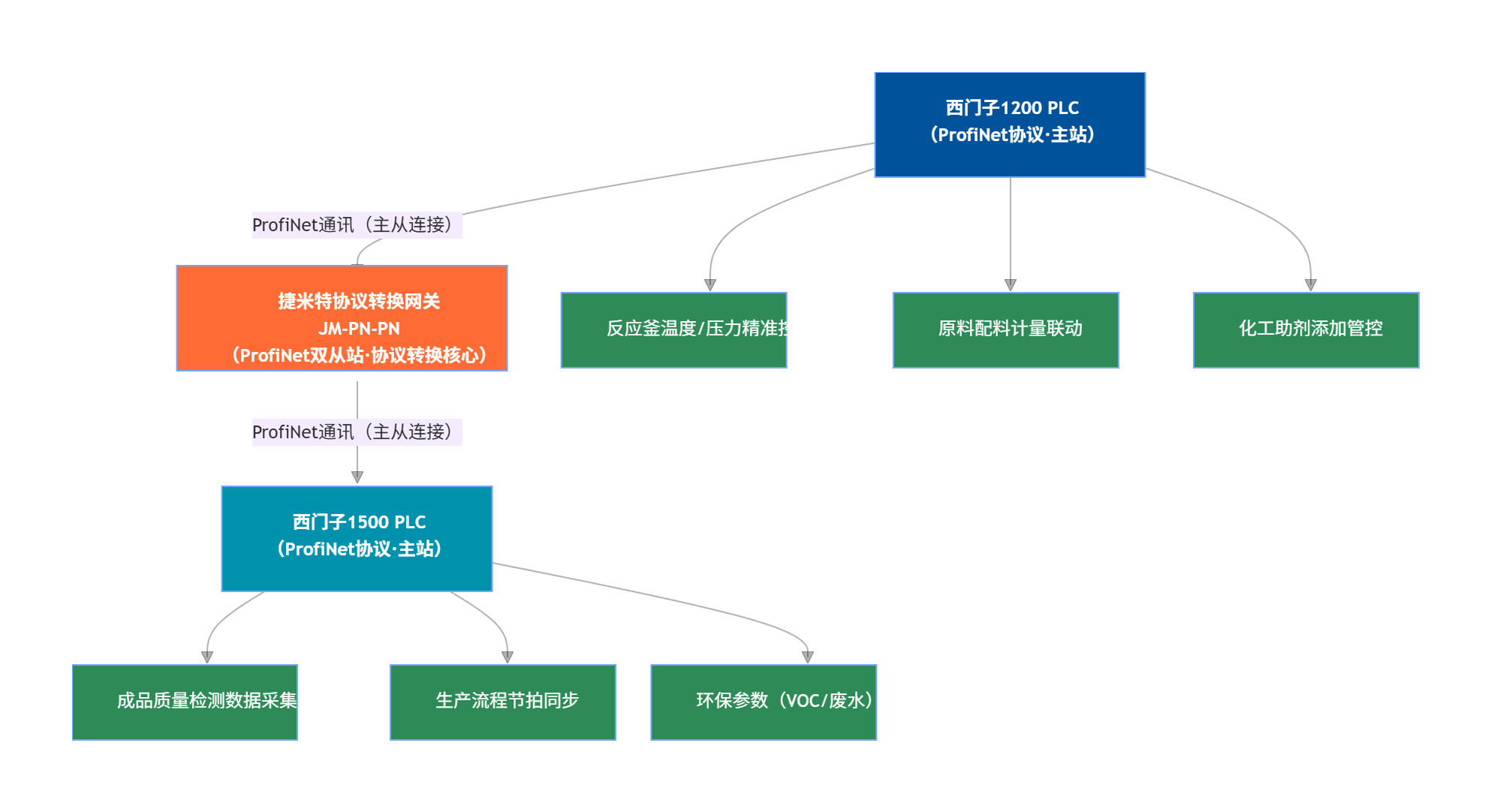

三、网络拓扑

· LAN1(反应釜段):192.168.1.0/24,1200 PLC + HMI + JM-PN-PN 的 Port1;

· LAN2(集中控制段):192.168.2.0/24,1500 PLC + MES + JM-PN-PN 的 Port2;

网关内部“双从站”隔离,两网段物理独立,仅通过网关 RAM 映射交换数据,彻底杜绝广播风暴。

四、网关工作原理

JM-PN-PN 在硬件上=“两个独立 Profinet 接口 + 一颗 32-bit ARM 双核”。

· Port1 作为“Profinet I-Device(从站)”被 1200 读取/写入;

· Port2 同样作为“Profinet I-Device(从站)”被 1500 读取/写入;

· 内部 8 K 字节共享内存,可任意映射;

· 刷新周期 1 ms,端到端延迟<3 ms,完全满足温控 100 ms 回路。

五、参数配置步骤

Day 0 晚 20:00 开始停机,顺序如下:

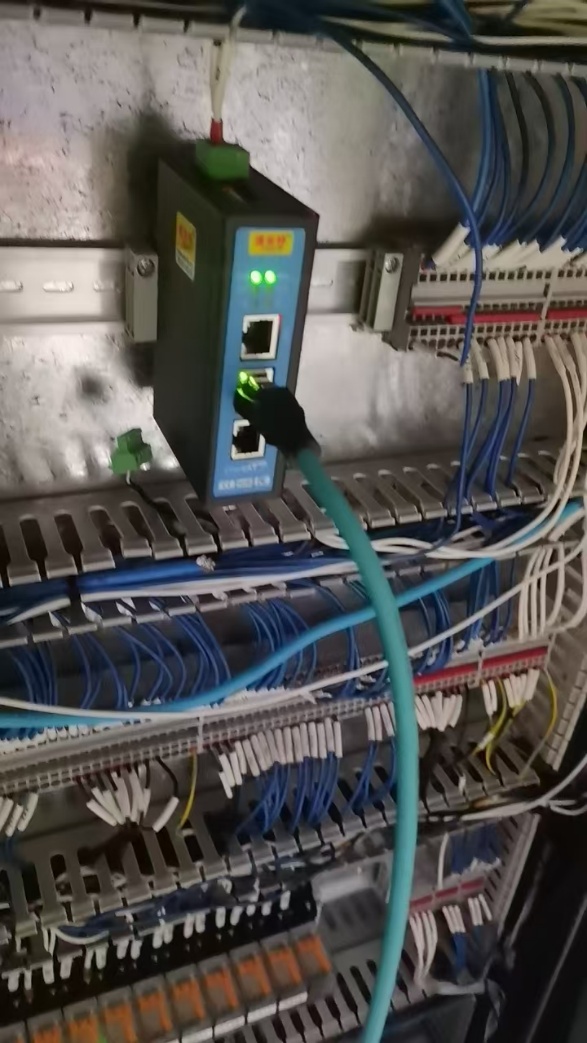

1. 硬件接线

· 断电后,将 JM-PN-PN工业智能网关安装在 1200 电控柜 DIN 导轨,24 VDC 取自西门子 PM1207;

· Port1→SCALANCE XC208 端口 3(已预留);

· Port2→独立拖链网线→集中线 PLC 机柜 SCALANCE XC208 端口 5;

· PE 端子与柜体铜排连接,屏蔽层 360°压接。

2. 生成 GSDML 并导入 TIA

· 打开 JM-Config V3.4,选择“双从站模式”,新建工程;

· 在“Slot 0”插入 144 Byte Input、“Slot 1”插入 64 Byte Output;

· 导出 GSDML 文件(版本 V2.35);

· 回到 TIA Portal,依次把同一 GSDML 分别导入两个项目(1200/1500)。

3. 1200 侧组态

· 网络视图→拖入“JM-PN-PN-Device”,设 Name=ReactorGW,IP=192.168.1.100;

· 在设备视图拖入“144 Byte I / 64 Byte O”模块,地址自动映射到 IB1000 与 QB1100;

· 下载到 CPU,勿忘记“Assign device name”。

4. 1500 侧组态

· 网络视图→拖入同一 GSDML 设备,Name=ReactorGW,IP=192.168.2.100;

· 同样拖入“144 Byte I / 64 Byte O”,映射到 IB2000 与 QB2100;

· 下载到 CPU 1516。

5. 内存映射

· 回到 JM-Config,勾选“自动映射”:

PN1-Input(144B) ←→ PN2-Output(144B)

PN1-Output(64B) ←→ PN2-Input(64B)

· 点击“Download”,网关指示灯 PN1/PN2 由闪烁→常亮,映射完成。

6. 联调测试

· 在 1200 侧监控表写入 QB1100=16#55AA,1500 侧 IB2000 立即显示 55AA;

· 1500 下发 QB2100=16#1234,1200 侧 IB1000 同步刷新;

· Wireshark 抓包,Frame 间隔 1 ms,无丢包;

· 72 h 老化,零故障。

Day 1 早 06:00,比计划提前 2 h 恢复生产。

六、运行效果

1. 节拍提升:原人工抄录→MES 自动入库,每批次节省 6 min,全年增产 280 t;

2. 质量稳定:温控偏差由 ±1.8 ℃ 降至 ±0.5 ℃,成品一次合格率提高 2.7 %;

3. 维护方便:JM-PN-PN工业级协议转换网关内置 Web,支持在线诊断,维护工程师用手机即可查看负载率;

4. 扩展性:后续第三条反应釜只需把新 1200 接入 LAN1,在网关增加 Input/Output 长度即可,无需再添硬件。

七、经验总结

· 同协议不同网段场景,传统“路由+NAT”方案需要修改 PLC 程序,而 JM-PN-PN协议转换网关以“双从站”方式实现零程序改动,是真正意义上的即插即用;

· 精细化工环境存在乙醇、环氧粉尘,网关 IP20 需放在电控柜内,并保证 24 VDC 接地电阻<1 Ω,可有效避免 ESD 击穿;

· GSDML 版本务必与 TIA 匹配,若使用 TIA V16 以下,需把 GSDML 降级至 V2.31;

· 若数据量>1 440 Byte,可通过网关级联模式(主-从-从)扩容,实测单网关最大 4 096 Byte。

通过本案例,捷米特 JM-PN-PN工业级协议转换网关再次验证了“ProfiNet-转-ProfiNet”不是简单的物理中继,而是一种高实时、可诊断、易维护的协议“软桥”,为同品牌不同年代、不同网段的西门子 PLC 提供了高效、安全、经济的互联捷径,也成为精细化工行业数字化改造的优选方案。