一、项目背景与核心需求

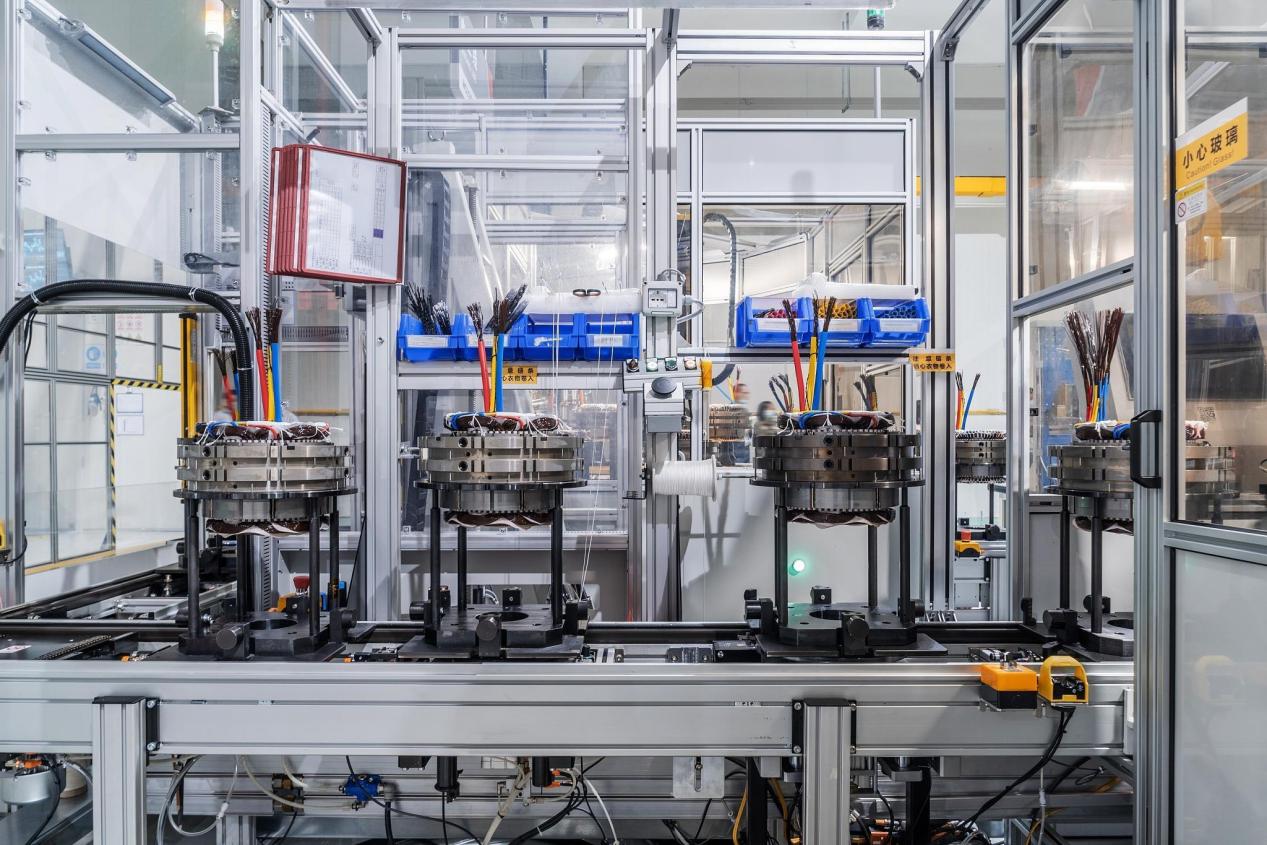

1. 项目场景

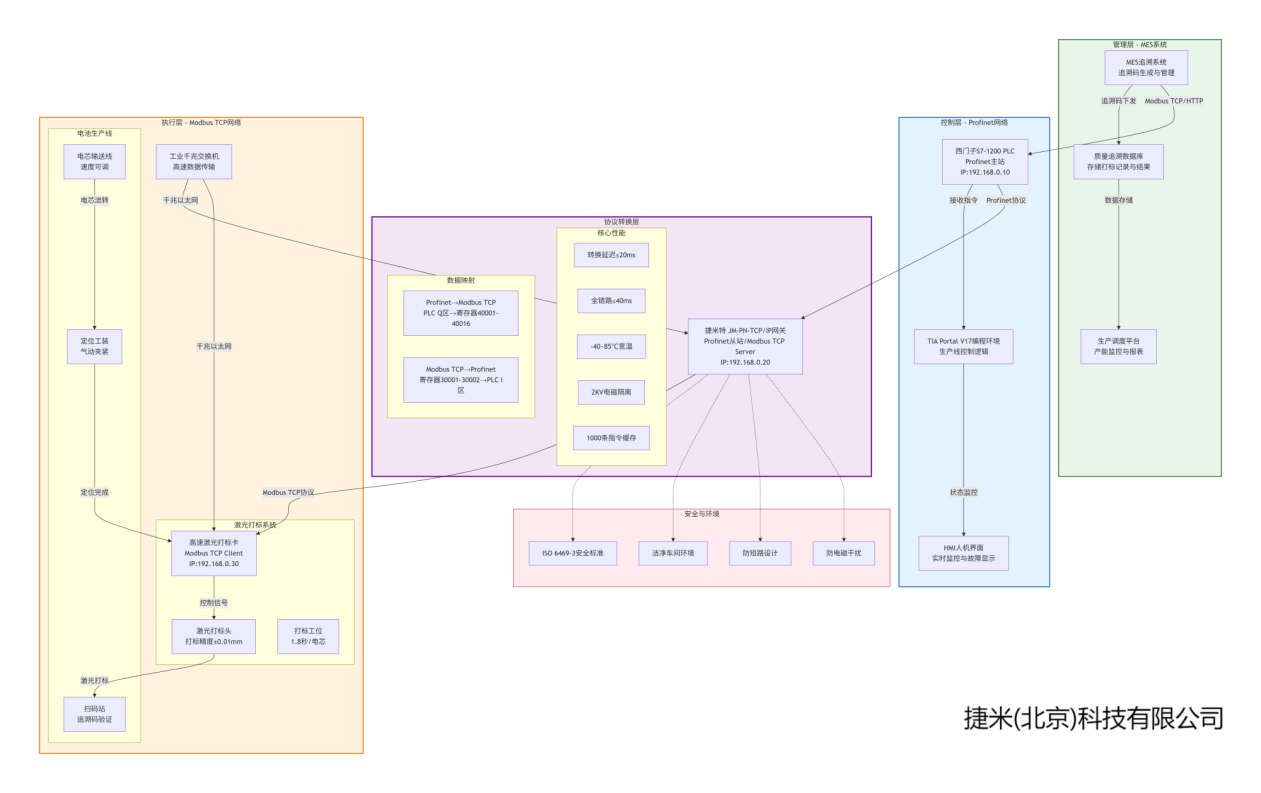

某新能源汽车电池 PACK 生产企业的电芯追溯产线,需在方形锂电池外壳激光打刻唯一追溯码(含电芯型号、生产批次、电压等级、质检数据),实现全生命周期追溯。产线主控制器采用西门子 S7-1200 PLC,而选用的高速激光打标卡仅支持 Modbus TCP 协议,PLC 控制层采用 ProfiNet 总线架构,需解决异协议通讯兼容问题,同时满足电池生产的高洁净、高稳定性要求。

2. 核心需求

双向数据交互:PLC 下发打标参数(追溯码字符、打标速度、激光功率、打标位置坐标),打标卡上传运行状态(就绪 / 打标中 / 完成 / 故障)及打标结果(成功 / 失败)。

实时性要求:单电芯打标周期≤2 秒,通讯延迟≤50ms,避免影响产线节拍(每小时产能≥1800 电芯)。

环境适配:适应电池车间洁净、低粉尘环境,设备需具备防短路、防电磁干扰能力,符合 ISO 6469-3 电动汽车安全标准。

数据可靠:追溯码打标无错漏、无重复,支持参数断点续传,网络中断后恢复不影响已下发指令执行。

易集成:无需修改 PLC 原有控制程序及打标卡固件,快速融入现有 MES 系统数据采集链路。

二、硬件选型与网络拓扑

1. 硬件清单及功能说明

2. 网络拓扑与数据流向

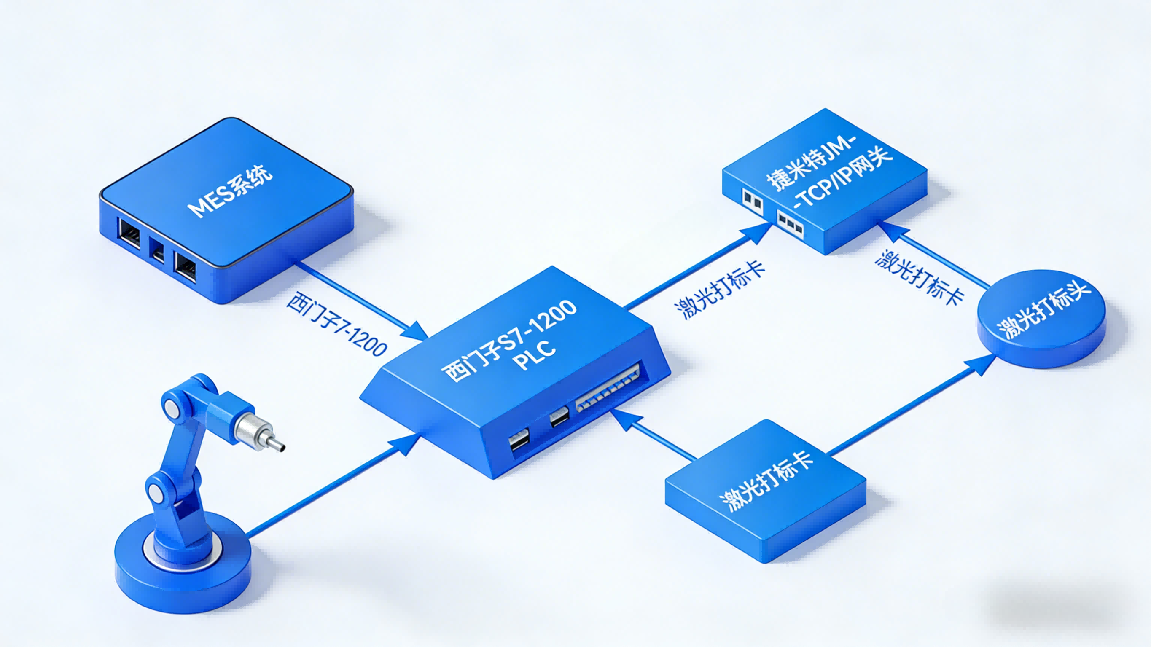

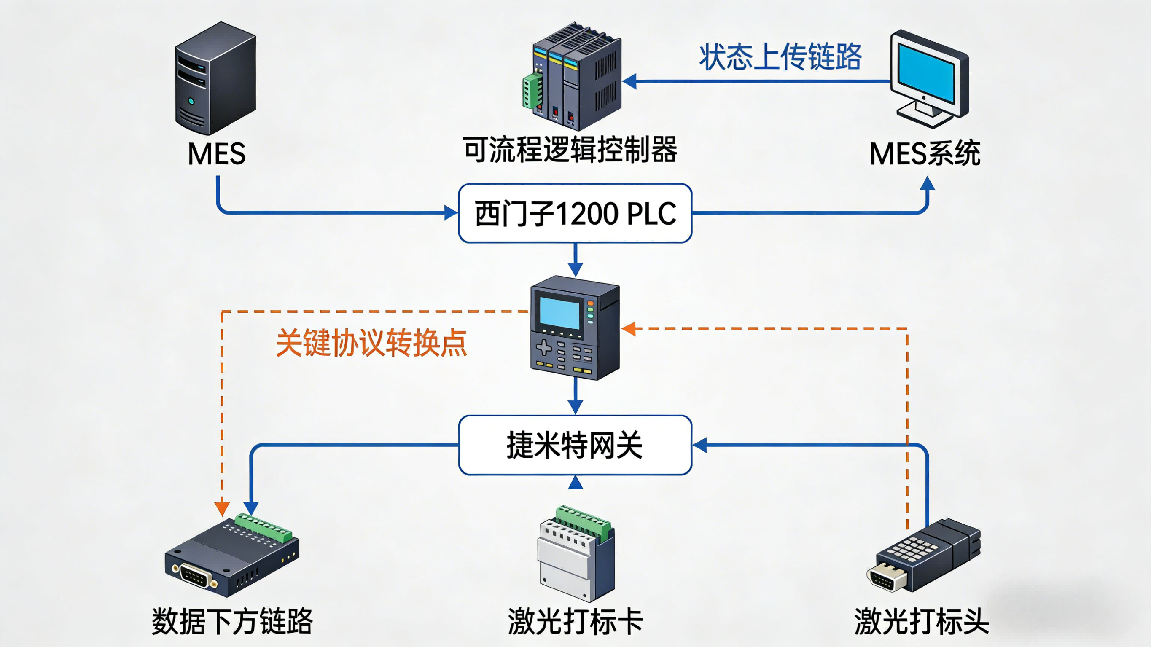

数据下发链路:MES 系统→西门子 1200 PLC(Q 区存储打标参数)→协议转换网关(ProfiNet转Modbus TCP)→激光打标卡(读取 Modbus TCP 输入寄存器)→激光打标头。

状态上传链路:激光打标卡(写入 Modbus TCP 保持寄存器)→ 工业智能网关(Modbus TCP转ProfiNet)→西门子 1200 PLC(I 区读取状态)→MES 系统(存储追溯结果)。

三、核心技术亮点与协议转换逻辑

1. 网关核心技术适配优势

双协议深度兼容:原生支持 ProfiNet IO V2.3 协议(Class B 从站),完美适配西门子 TIA Portal V15-V18 组态软件,无需定制驱动;Modbus TCP 侧兼容 GB/T 19582 标准,支持 Client/Server 双向通讯,适配主流激光打标卡协议规范。

超低延迟传输:采用 FPGA 硬件级协议转发架构,跳过操作系统层冗余处理,ProfiNet 与 Modbus TCP 数据转换延迟≤20ms,全链路通讯延迟控制在 40ms 内,满足电池产线高速节拍要求。

工业级安全设计:内置 2KV 电磁隔离模块,抗电磁干扰能力符合 EN 55032/EN 55035 标准,避免电池生产过程中电磁辐射对通讯的影响;支持 DC 24V 防反接、防短路保护,符合电池车间安全规范。

智能数据保障:具备 CRC-32 数据校验、异常数据过滤、1000 条指令缓存功能,网络中断后可自动续传未执行指令;支持数据字节序自定义(大端 / 小端),适配不同品牌打标卡寄存器格式。

MES 无缝集成:支持 Profinet 过程数据对象(PDO)与 Modbus TCP 寄存器的灵活映射,可直接对接 MES 系统数据采集接口,无需额外开发中间件。

2. 协议转换底层逻辑

ProfiNet→Modbus TCP 转换:PLC 通过 ProfiNet IO 将打标参数(追溯码 ASCII 码、打标速度 50mm/s、激光功率 65%、X/Y 坐标值)以 PDO 形式发送至网关模块,网关解析 ProfiNet 帧结构后,按预设映射规则将 16 字节参数数据写入 Modbus TCP 输入寄存器(40001-40016),打标卡以 50ms 周期主动读取该寄存器组,完成参数加载。

Modbus TCP → ProfiNet 转换:打标卡将运行状态(0x01 = 就绪、0x02 = 打标中、0x03 = 完成、0x04 = 激光故障、0x05 = 定位异常)以 16 位二进制数据写入网关 Modbus TCP 保持寄存器(30001-30002),网关实时监测寄存器变化,将数据转换为 ProfiNet 输入过程数据(映射至 PLC I0.0-I1.7 区),PLC 循环读取并联动输送线及 MES 系统。

地址映射灵活配置:用户通过网关 Web 管理界面,可自定义寄存器映射地址、数据位长度、校验方式,无需修改 PLC 程序或打标卡配置,适配不同批次打标卡协议差异。

四、功能实现与应用效果

1. 核心功能落地

追溯参数精准下发:MES 系统下发的追溯码(如 “宁德时代 - 21700-20240801-00001”)经 PLC 处理后,通过捷米特 JM-PN-TCP/IP 网关实时传输至打标卡,打标卡自动解析参数并控制激光头在电芯指定位置完成打标,打标精度达 ±0.01mm,满足追溯码扫码识别要求。

状态闭环控制:

打标卡就绪(0x01)→ PLC 触发输送线将电芯送至定位工装→工装夹紧→PLC 下发打标指令;

打标中(0x02)→ PLC 锁定输送线,避免电芯移动;

打标完成(0x03)→ PLC 触发工装松开→输送线流转下一个电芯→同时将追溯码与打标结果上传 MES;

故障状态(0x04/0x05)→ PLC 立即停止产线并触发声光报警,在 HMI 界面显示故障类型,MES 系统记录故障数据。

数据可靠性保障:网关缓存 1000 条打标指令,网络中断后可继续执行已缓存指令,恢复后自动同步状态至 PLC;CRC-32 校验机制确保参数传输无丢失、无错误,追溯码打标准确率达 99.99%。

环境适配性:网关采用密封式外壳设计,适应电池车间洁净环境,连续运行 6 个月无粉尘堆积导致的故障;电磁隔离设计有效抵御电池生产设备(如点焊机、电芯分选机)的电磁干扰,通讯稳定性达 99.98%。

2. 应用优势

高效部署:无需修改 PLC 程序与打标卡固件,仅通过网关 Web 界面配置映射关系,2 小时内完成调试,部署周期较传统方案缩短 80%。

产能提升:通讯延迟≤40ms,单电芯打标周期控制在 1.8 秒内,产线每小时产能提升至 2000 电芯,满足大规模生产需求。

稳定可靠:网关工业级设计,工作温度 - 40~85℃,湿度 5~95% 无凝露,MTBF(平均无故障时间)≥80000 小时,连续运行 6 个月无通讯中断。

易维护:网关 Web 界面支持参数备份 / 恢复、状态实时监控、故障日志查询,故障定位时间≤5 分钟;支持远程登录配置,无需现场拆机。

扩展性强:网关支持最多16个Modbus TCP Client 接入,后期可扩展多台打标卡或新增 Modbus TCP 设备(如电芯电压检测模块、扫码枪),无需额外增加网关。