一、项目背景

某汽车电子零部件制造企业的生产线监测系统中,部署了 28 台 Modbus RTU 协议的传感器(含温度、压力、振动传感器),分布于焊接工位、检测线、仓储区等关键区域,负责采集生产过程中的核心环境与设备参数。企业现有监控中心采用基于 Modbus TCP 协议的上位机系统(含组态王 SCADA 与 MES 平台),由于传感器与上位机协议不兼容,无法直接实现数据集中采集与远程管控,导致生产数据分散、异常响应滞后,影响生产效率与产品质量追溯。

二、核心问题

协议架构冲突:传感器采用 Modbus RTU 串口协议(波特率 9600bps、8N1 参数),上位机系统基于 Modbus TCP 以太网协议,两者数据传输机制不同,无法直接通讯;

多设备集中管理需求:28 台传感器分散在 8 个生产区域,需实现上位机统一轮询采集,避免数据拥堵与地址冲突;

工业环境适配:车间存在电磁干扰、温度波动(-10℃~60℃)等复杂工况,要求转换设备具备强抗干扰能力与宽温工作范围;

数据实时性要求:关键工艺参数传输延迟需≤50ms,确保异常数据及时触发报警,避免批量产品不良。

三、解决方案设计

选用工业智能网关作为核心协议转换设备,构建 “Modbus RTU 传感器→RS485 总线→协议转换网关→以太网→上位机系统” 的通讯架构,实现两种协议的双向透明转换。

(一)核心设备特性与技术参数

硬件配置:支持 1 路 RS-232/485/422 串口与 10/100M 自适应以太网口,标准 RJ45 接口,DIN 导轨式安装(尺寸 94mm×85mm×26mm);

协议转换能力:内置 Modbus RTU→Modbus TCP 双向转换功能,支持 TCP 服务器 / 客户端、UDP 等多种工作模式,服务器模式下 SOCKET 连接无限制;

环境适应性:宽电压供电(DC 9-24V),工作温度 - 45℃~80℃,湿度 5%~95%(无凝露),IP30 防护等级,适配工业复杂环境;

多设备管理:支持 32 个 Modbus RTU 从站轮询,指令应答超时时间 32~8000ms 可调,支持断线自动重连(1~255 秒可调)。

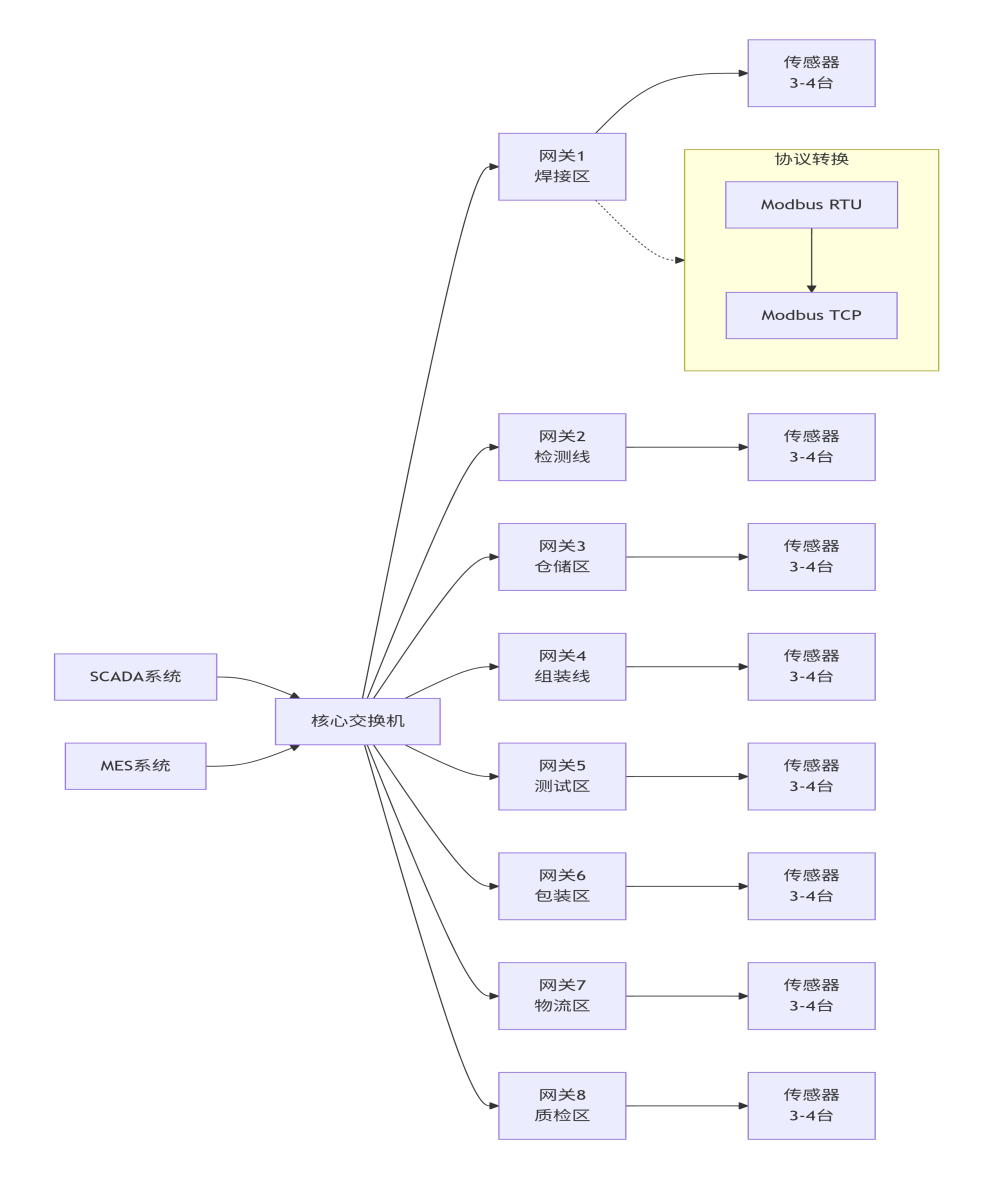

(二)网络拓扑设计

按生产区域划分 8 个通讯子网,每个子网部署 3-4 台传感器与 1 台工业数据采集网关;传感器通过 RS485 屏蔽双绞线串联,总线两端加装 120Ω 终端电阻减少信号衰减;8 台协议转换模块通过以太网网线接入车间核心交换机,再由交换机与上位机服务器建立千兆网络连接,形成星型拓扑结构,保障数据传输稳定性。

四、关键实施步骤

硬件部署与接线:将工业网关安装在各区域现场控制箱内,传感器 RS485 接口按 “A 接 A、B 接 B” 原则接入网关,屏蔽层单端接地;网关以太网口连接至区域交换机,电源接入 DC 12V 工业电源;

网关参数配置:通过 WEB 界面登录设备(默认 IP 192.168.1.254),设置串口参数(9600bps、8N1)匹配传感器,网络模式设为 TCP 服务器,配置固定 IP(192.168.1.101-192.168.1.108),启用 Modbus RTU 转 TCP 功能与多从站轮询;

上位机集成:在组态王软件中添加 Modbus TCP 设备,输入数据网关 IP 与端口(默认 4196),配置传感器对应的数据寄存器地址与变量,建立与 MES 系统的 OPC 数据接口;

调试验证:测试单设备通讯、多设备并行采集与异常重连功能,确保数据传输延迟≤30ms,采集准确率达 99.99%。

五、应用效果

协议无缝兼容:通过协议模块实现 Modbus RTU 与 TCP 协议的透明转换,上位机成功集中采集 28 台传感器数据,解决了协议不兼容难题;

实时性与稳定性达标:数据传输延迟稳定在 20-30ms,工业模块在车间复杂电磁环境下连续运行无故障,断线重连响应迅速;

管理效率提升:上位机可实时监控、历史追溯数据,异常参数自动报警,运维人员无需现场巡检,故障排查时间缩短 60%;

扩展性良好:工业PLC网关兼容各类 Modbus RTU 设备,后续新增传感器可直接接入现有系统,无需改造架构。

六、总结

本案例通过工业通讯网关的协议转换能力,高效解决了工业传感器与上位机系统的通讯兼容问题。协议转换网关凭借工业级环境适应性、灵活的参数配置与可靠的多设备管理功能,为企业搭建了稳定、高效的数字化监测链路,不仅满足了生产过程的实时管控需求,也为智能制造升级提供了数据支撑,其成熟的应用模式可广泛适用于各类工业 Modbus 协议转换场景。