一、 案例背景与项目痛点

项目背景

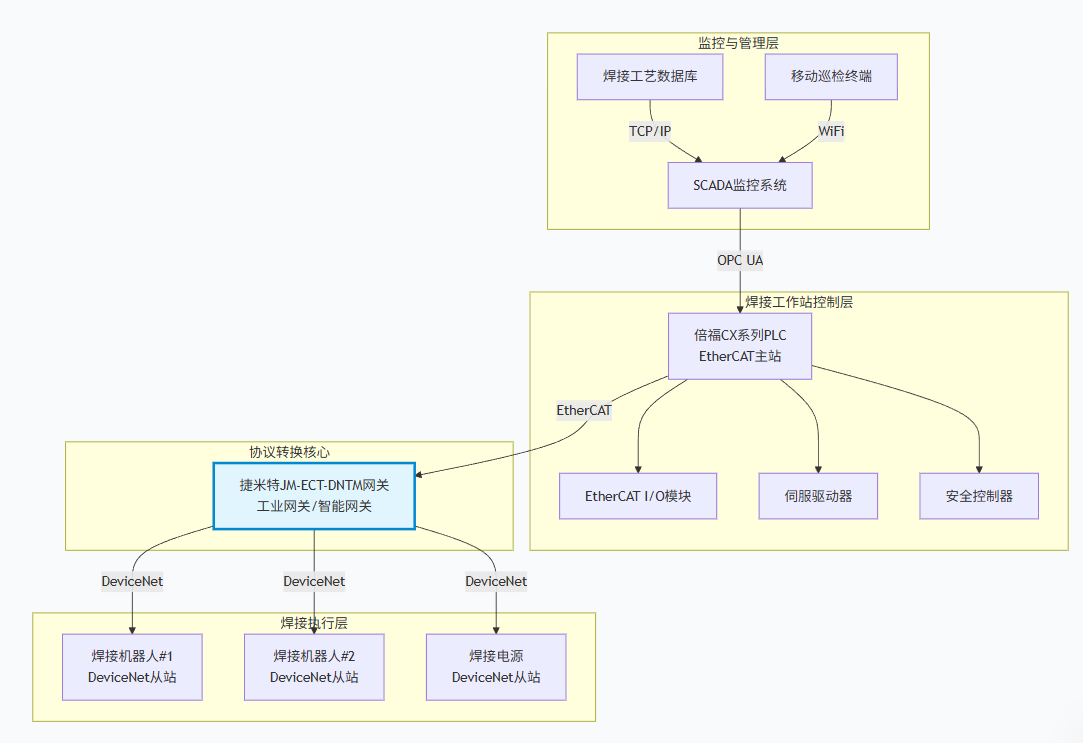

某跨国油气管道建设项目中,管道预制厂需实现大规模管道接头的自动化焊接。项目采用倍福CX系列PLC作为主控制系统,通过EtherCAT总线实现对焊接变位机、输送线等外围设备的精准同步控制。焊接核心工艺由多台高性能焊接机器人承担,这些机器人采用DeviceNet现场总线协议,用于接收焊接参数指令及反馈实时状态。

面临痛点

1. 协议异构,系统难以集成:倍福PLC基于EtherCAT协议,而焊接机器人采用DeviceNet协议,两者无法直接通信,形成"控制孤岛"。

2. 工艺协同性差:焊接机器人与变位机、输送线等设备无法实现毫秒级同步,导致焊接起始位置偏差,影响焊缝质量。

3. 参数调整滞后:焊接参数(电流、电压、速度)需通过机器人示教器单独设置,无法根据管材厚度、坡口形式实时调整,工艺灵活性不足。

4. 状态监控缺失:机器人焊接状态、故障报警等信息无法实时上传至中央监控系统,故障响应时间长,影响产线连续运行。

5. 数据追溯困难:焊接过程参数无法与管道编号、焊工信息等绑定记录,难以满足严格的质量追溯要求。

二、 解决方案:捷米特JM-ECT-DNTM协议转换网关

网关功能特性

捷米特JM-ECT-DNTM是一款专业级协议转换网关,具备以下核心功能:

1. 双向协议透明转换:在EtherCAT侧作为从站,在DeviceNet侧作为主站,实现两种协议数据的实时双向转换。

2. 高速数据采集能力:作为高性能数据采集器,支持≤1ms的数据交换周期,满足焊接工艺对实时性的苛刻要求。

3. 灵活数据映射配置:提供图形化配置软件,支持I/O点位、寄存器的自由映射,最大支持512字节输入/512字节输出。

4. 多重故障诊断机制:具备断线检测、数据校验、状态指示灯等诊断功能,支持快速故障定位。

系统拓扑架构

三、 实施过程

第一阶段:系统设计与规划

1. 需求分析:确定需要交换的数据类型,包括机器人控制命令(启动/暂停/急停)、焊接参数(电流、电压、速度)、状态反馈(位置、报警、完成信号)等。

2. 网络规划:设计EtherCAT与DeviceNet网络拓扑,确定网关安装位置,规划IP地址与节点地址。

3. 安全评估:制定安全联锁方案,确保急停信号等安全数据的可靠传输。

第二阶段:硬件安装与配置

1. 网关安装:将JM-ECT-DNTM工业网关模块安装在控制柜内,连接24VDC电源。

2. 网络连接:

EtherCAT侧:通过标准网线接入倍福PLC的EtherCAT环网

DeviceNet侧:通过5芯屏蔽电缆连接焊接机器人,配置终端电阻

3. 物理接线检查:检查所有接线端子紧固性,测量网络终端电阻值(121Ω±1%)。

第三阶段:软件配置与映射

1. EtherCAT配置:

在TwinCAT环境中导入网关ESI文件

添加EtherCAT从站设备,配置PDO映射

分配输入区(IN)地址:%IW100-200,输出区(OUT)地址:%QW100-200

2. DeviceNet配置:

使用捷米特配置软件设置网关为DeviceNet主站

设置网络波特率:500Kbps

扫描并配置各从站设备:

机器人1:节点地址10,输入8字节/输出8字节

机器人2:节点地址11,输入8字节/输出8字节

焊接电源:节点地址12,输入16字节/输出16字节

3. 数据映射配置:

映射表示例

EtherCAT_OUT[0] → DeviceNet_IN[10][0] 机器人1启动命令

EtherCAT_OUT[1] → DeviceNet_IN[10][1] 机器人1焊接模式

EtherCAT_OUT[2:3] → DeviceNet_IN[12][0:1] 焊接电流设定值

DeviceNet_OUT[10][0] → EtherCAT_IN[0] 机器人1准备就绪

DeviceNet_OUT[10][1] → EtherCAT_IN[1] 机器人1报警代码

DeviceNet_OUT[12][0:1] → EtherCAT_IN[2:3] 实际焊接电流

第四阶段:系统调试与优化

1. 通讯测试:逐步测试每个数据点的读写功能,验证映射准确性。

2. 同步性测试:测试机器人启动与变位机旋转的同步精度,调整EtherCAT周期时间。

3. 长时间运行测试:进行72小时连续运行测试,监控通讯稳定性。

4. 工艺参数优化:基于实际焊接效果,优化参数传递逻辑。

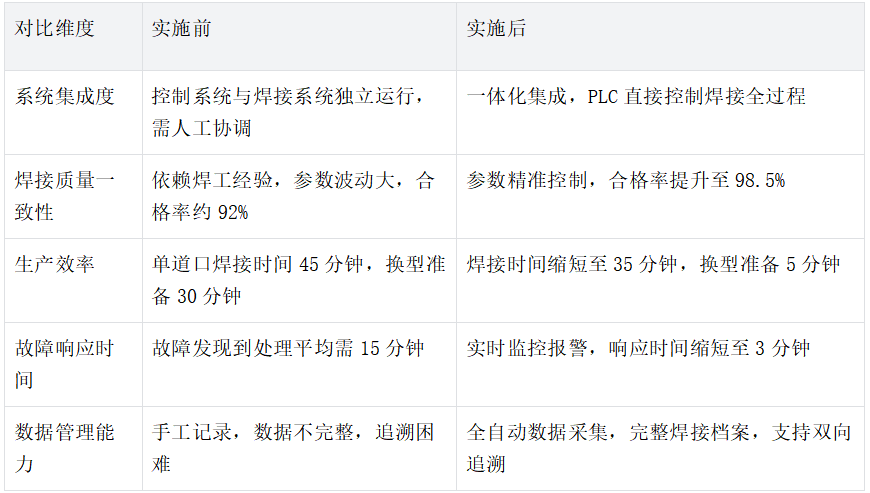

四、 应用效果对比

五、 行业推广前景

基于本项目的成功实践,该解决方案在以下行业具有广阔应用前景:

1. 新能源锂电池制造

行业特点:焊接工艺多(极耳焊接、壳体焊接),质量控制严格

应用价值:实现焊接机器人与检测设备、物流系统的实时数据交换,提升电芯一致性

市场前景:预计2025年锂电池产能超2000GWh,自动化焊接需求旺盛

2. 新能源汽车车身焊接

行业特点:多车型混线生产,节拍要求高,焊点数量多

应用价值:实现数百台焊接机器人的集中控制和参数管理

技术趋势:向柔性化、智能化焊接线发展

3. 钢结构智能制造

行业特点:构件尺寸大,焊接位置复杂,标准化程度提升

应用价值:解决大型构件多机器人协同焊接的通讯难题

政策驱动:装配式建筑比例要求提升至30%以上

4. 船舶海洋工程

行业特点:厚板焊接多,工艺复杂,质量要求极高

应用价值:实现焊接参数与坡口跟踪的自适应调整

发展机遇:绿色船舶建造带来设备升级需求

六、 技术总结与展望

本项目通过捷米特JM-ECT-DNTM 协议转换网关的成功应用,实现了三大突破:

技术创新点

1. 架构创新:采用"EtherCAT从站+DeviceNet主站"架构,最小化对原有系统的改动

2. 性能突破:实现≤1ms的实时数据交换,满足高速焊接的同步要求

3. 功能扩展:网关的智能网关属性支持未来向边缘计算和云平台延伸

经济效益分析

行业启示

在工业互联网快速发展的今天,工业网关已从简单的协议转换器进化为智能制造的神经网络节点。捷米特JM-ECT-DNTM网关模块在本项目中的应用表明:

1. 标准化是基础:通过网关实现不同品牌设备的标准化接入

2. 实时性是关键:工业场景对数据时效性的要求不容妥协

3. 开放性面向未来:支持物联网协议扩展,保护投资长期价值

管道焊接项目的成功实施证明,选择合适的协议转换网关和数据采集器,是破解工业设备互联互通难题、迈向智能制造的务实而高效的路径。这种以数据驱动工艺优化的模式,将在更多高端制造领域复制推广,为中国制造向中国智造转型升级提供坚实的技术支撑。