一、项目背景与行业痛点

案例背景

华东地区某大型制药装备制造企业,生产线配备12台采用EtherNet/IP协议的自动化焊接设备作为从站,需要与中央控制室的TCP协议控制系统实现数据实时交互。原有系统采用传统数据采集方式,存在显著的通信壁垒,导致生产线数据孤岛现象严重,影响整体生产效率。

行业现状与痛点

项目实施前的五大痛点:

1. 协议不兼容障碍:EIP焊机与TCP控制系统之间无法直接通信,导致生产数据流转断裂

2. 数据采集不完整:传统数据采集器只能获取部分运行参数,焊接质量关键数据缺失

3. 实时性严重不足:生产状态更新延迟高达15-20分钟,无法实时监控焊接工艺参数

4. 设备维护困难:故障预警滞后,平均设备意外停机时间每月超过36小时

5. 生产追溯不完善:缺乏完整的数据链条,不符合GMP规范对制药设备的质量追溯要求

二、解决方案:捷米特JM-EIPM-TCP协议转换网关的应用

协议转换网关功能简介

捷米特JM-EIPM-TCP是一款高性能工业网关,专为解决工业现场多协议互通问题而设计,具备以下核心功能:

1. 双向协议转换:实现EtherNet/IP与Modbus TCP之间的无缝协议转换,支持多主多从通信架构

2. 智能数据处理:作为智能网关,具备边缘计算能力,可对焊接参数进行预处理和分析

3. 高速数据采集:作为高效的数据采集器,支持毫秒级实时数据采集频率

4. 多重安全保障:内置工业级防火墙和VPN功能,确保生产数据安全

5. 远程配置管理:支持云端远程配置和固件升级,极大简化了物联网网关的维护工作

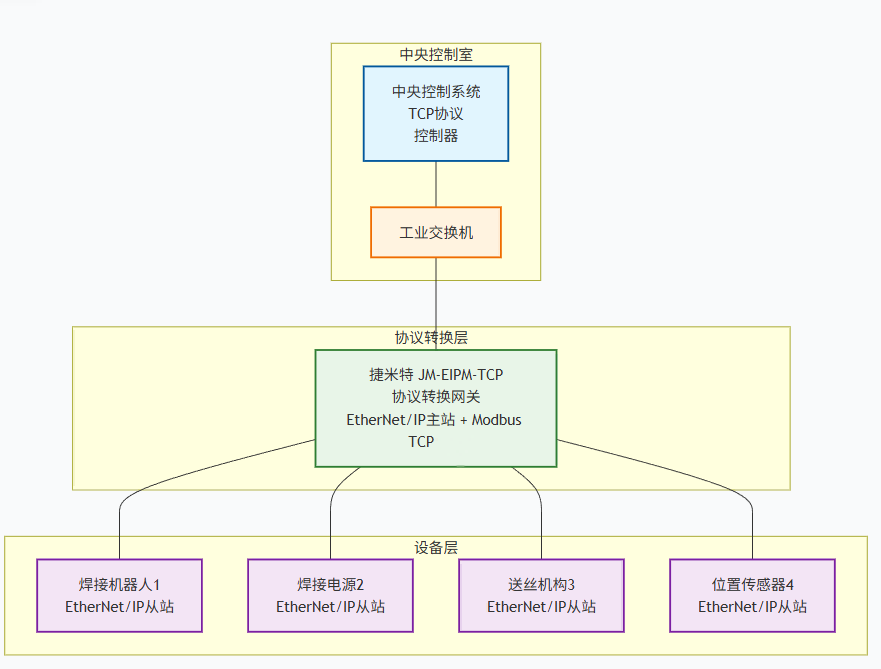

系统拓扑结构

三、实施过程与关键技术

实施五大步骤

1. 网络架构重构:采用星型拓扑结构,通过工业级交换机连接所有焊接设备,中心节点部署捷米特协议转换网关

2. 网关参数配置:设置JM-EIPM-TCP的双向映射规则,定义EIP标签与TCP数据点的对应关系

3. 数据点映射建立:将焊机的工作电流、电压、焊接速度、温度等128个关键参数映射到控制系统

4. 安全策略配置:设置访问控制列表(ACL)和数据加密传输,确保符合制药行业数据安全标准

5. 系统联调测试:进行72小时连续压力测试,验证数据准确性和系统稳定性,确保转换延迟低于50ms

核心技术应用

该物联网网关采用了深度报文解析技术和动态缓存机制,确保在协议转换过程中数据不丢失、不重复。其内置的数据压缩算法减少了70%的网络带宽占用,特别适合实时性要求高的焊接工艺监控。

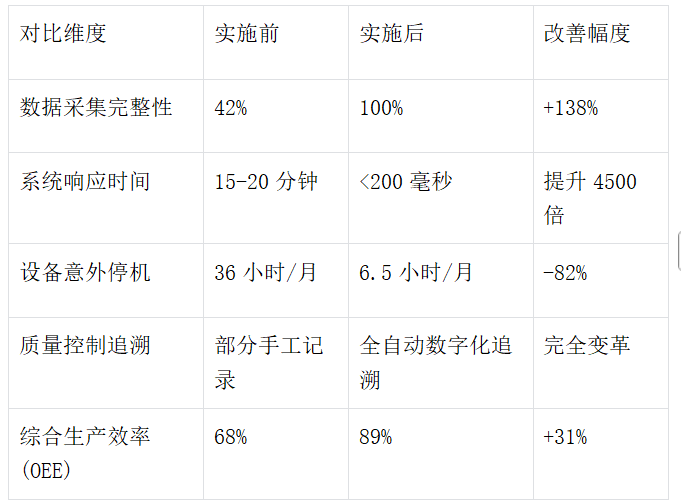

四、应用效果分析

五、行业应用前景与推荐领域

快速发展的行业应用推荐

基于本次项目的成功经验,协议转换网关和工业网关技术在以下行业发展前景广阔:

1. 新能源汽车制造:焊接、涂装、装配等多工艺设备协议统一需求迫切,预计市场规模年增长率超35%

2. 光伏与储能设备:生产线高度自动化,多品牌设备协同作业,需要物联网网关实现数据整合

3. 生物制药与医疗器械:严格的质量追溯要求和GMP合规性,推动智能数据采集系统需求

4. 高端电子制造:SMT生产线、测试设备等多源数据采集,需要高效的数据采集器解决方案

5. 食品饮料行业:智能化改造加速,对生产过程的实时监控和数据追溯需求快速增长

市场趋势分析

据工信部数据显示,2023年中国工业互联网核心产业规模已突破1.2万亿元,其中工业网关和协议转换网关作为关键连接设备,年复合增长率达28.7%。随着“中国制造2025”和工业4.0战略的深入实施,预计到2025年,我国工业通信网关市场规模将超过200亿元。

六、项目总结与启示

本项目的成功实施证明了协议转换网关在现代制造企业智能化转型中的关键作用。捷米特JM-EIPM-TCP作为高性能物联网网关,不仅解决了EIP与TCP协议之间的通信壁垒,更通过其智能网关功能实现了数据的边缘处理和价值提升。

项目的核心价值在于:第一,实现了异构系统的无缝集成,打破了数据孤岛;第二,通过数据采集器功能的优化,获得了更全面、更及时的生产数据;第三,为企业的数字化转型奠定了坚实的基础架构。

随着5G、边缘计算和人工智能技术的融合,未来工业网关将向更智能化、集成化方向发展,具备自适应协议识别、AI算法内置、云端协同等高级功能。对于制造企业而言,选择适合的协议转换网关和物联网网关解决方案,已成为提升竞争力、实现智能制造的关键一步。

本案例为制药装备乃至整个制造业的数字化转型提供了可复制的模板,展示了如何通过技术手段解决生产中的实际问题,最终实现质量、效率和成本控制的全面提升。在工业互联网快速发展的今天,类似的智能化改造将成为制造企业保持竞争优势的必然选择。

《具体内容配置过程及其他相关咨询请与武工留言交流》