项目背景

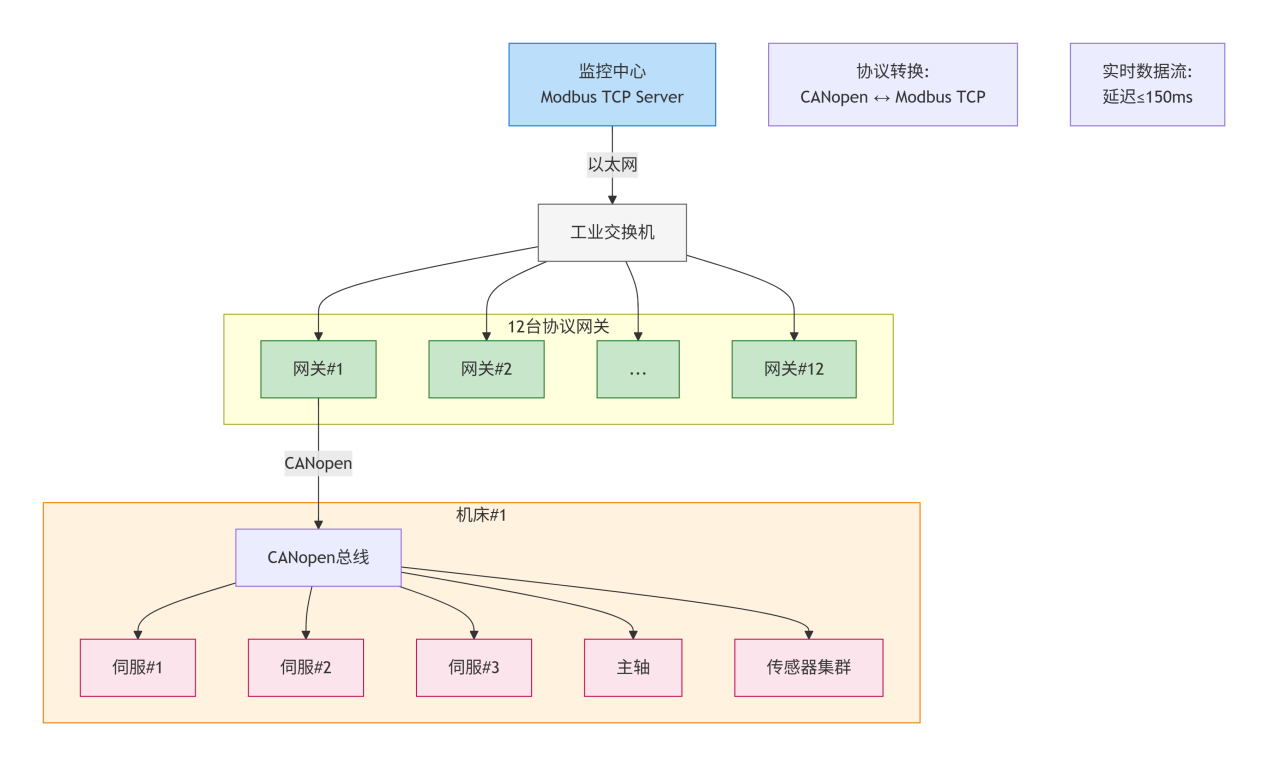

某机械加工企业专注于高精度零部件生产,车间部署了 12 台智能加工机床,核心控制单元均采用 CANopen 协议的伺服控制器、主轴控制器,同时配备了温度、压力、振动等 8 类传感器,用于实时采集机床运行过程中的关键数据。然而,工厂的生产监控上位机及 MES 系统基于 Modbus TCP 协议搭建,由于 CANopen 与 Modbus TCP 协议不兼容,导致各机床的运行数据(如伺服电机转速、主轴切削力、加工区域温度、液压系统压力等)无法实时上传至监控平台。

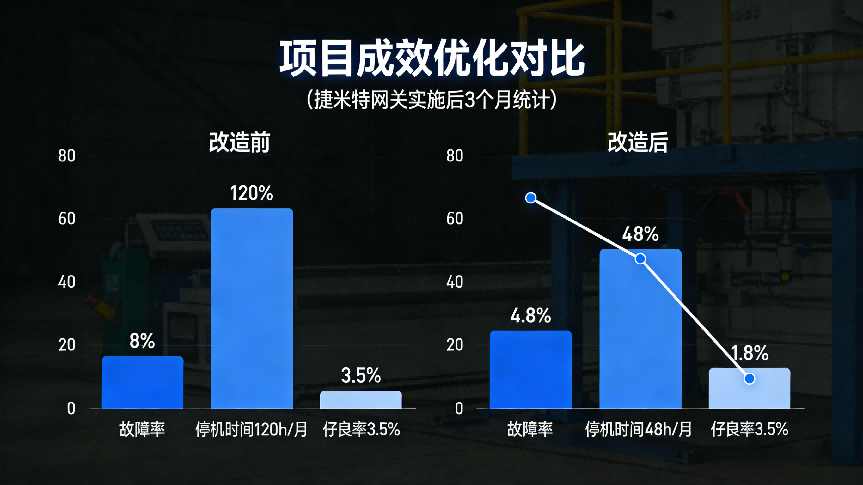

此前,工厂只能依赖操作工定时巡检记录设备状态,不仅劳动强度大,还存在数据滞后、遗漏等问题。一旦机床出现轻微故障(如转速波动、温度异常升高),无法及时被发现,往往发展为严重故障导致生产线停机,平均每次停机损失超过 5 万元。同时,缺乏实时数据支撑,工艺参数无法根据设备运行状态动态调整,导致零部件加工精度不稳定,不良率维持在 3.5% 左右,严重影响生产连续性和产品质量。

解决方案

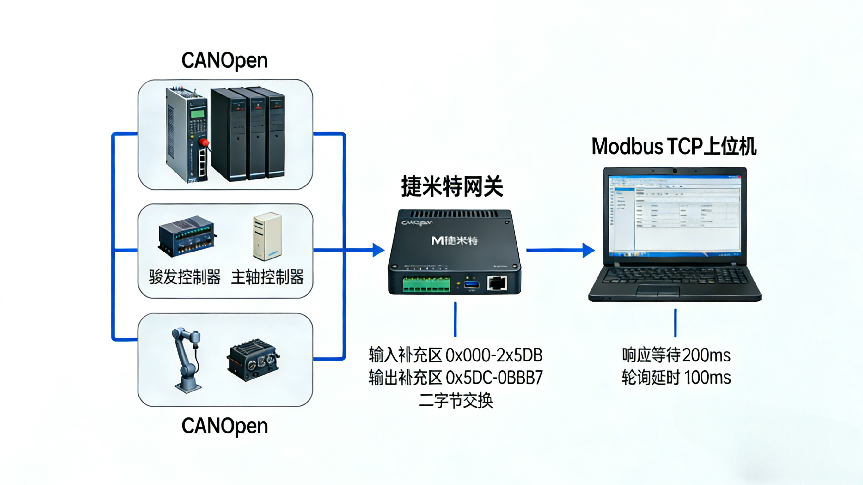

为解决跨协议通讯难题,实现设备数据实时交互与远程监控,企业选用协议转换网关,构建CANopen 控制器与 Modbus TCP 上位机的专属通讯链路,具体实施如下:

1. 硬件部署

在每台机床的电气柜内采用 35mm DIN 导轨标准安装工业智能网关,无需额外改造柜体结构,安装便捷高效。网关接入 24VDC(±10%)稳定供电,完全匹配机床原有供电系统,最大功率仅 3.5W,不会增加电路负载。通过 CANopen 接线端子逐一连接 3 台伺服控制器、1 台主轴控制器及 8 个各类传感器,确保设备信号稳定传输;网关以太网口直接接入工厂局域网,与监控上位机及 MES 系统服务器建立物理连接,网络延迟低且传输稳定。

2. 网关配置

在 TIA Portal 环境中导入工业网关配套的 EDS 文件,快速完成设备组态,无需复杂编程。配置 CANopen 从站参数时,波特率设为 500kbit/s,兼顾数据传输速度与稳定性,节点 ID 按设备类型分配为 1-5(伺服控制器 1-3 号、主轴控制器 4 号、传感器集群 5 号),便于后期维护管理。根据机床数据交互需求,添加 20 个接收 PDO 和 20 个传输 PDO,分别映射设备运行参数(如转速、压力、温度)和上位机控制指令(如转速调整、急停指令),实现数据采集与设备控制一体化。

网关工作在 Modbus TCP Client 模式,配置 5 个 Node 节点分别对应 5 类设备,每个 Node 支持 32 条命令,可全面覆盖设备数据采集与控制需求。采用快速扫描方式采集关键工艺数据,确保上位机能够及时获取设备实时状态,满足高精度加工对数据实时性的要求。

3. 数据交互优化

考虑到机床工艺参数多为 16 位数据,设置字节交换方式为二字节交换,确保转速、切削力等参数在协议转换过程中无偏差,数据传输精度达 100%。配置网关输入缓冲区(0x000-0x5DB)专门存储 CANopen 设备上传的各类数据,上位机通过 Modbus TCP 协议直接读取该地址段数据,无需额外数据转发环节。将响应等待时间设为 200ms,轮询延时设为 100ms,既保证了数据采集的实时性,又避免了网络拥堵,确保多设备同时通讯时的稳定性。

4. 故障保障设置

启用网关模块的状态字功能,每个命令的执行状态通过对应 bit 位实时反馈,上位机可直观查看数据传输是否正常;同时启用异常码功能,支持 Modbus 协议标准异常码(0x01-0x04)及自定义超时异常码(0xFF),一旦出现通讯故障,可快速定位问题根源(如设备离线、线路故障、参数配置错误等)。

设置无响应动作为 “保持”,当 Server 连续三次无正确应答时,网关保持最后一次有效数据,避免上位机因数据丢失误发控制指令,保障机床正常运行。通过配置软件将工程文件以.dsn 格式保存并加密,防止非授权人员修改参数,进一步提升系统运行安全性。

项目成效

通讯无缝衔接,监控全面升级:成功实现 CANopen 控制器与 Modbus TCP 上位机的无缝通讯,上位机可实时采集 12 项关键运行参数(伺服电机转速、主轴切削力、加工区域温度、液压压力等),数据更新延迟≤150ms,远程监控覆盖率达 100%,操作工无需现场巡检即可在监控中心掌握所有机床运行状态。

故障快速响应,生产稳定性提升:网关支持 10 个 Client 同时连接,生产管理、技术、运维等部门可通过多终端并行监控,结合状态字与异常码功能,故障响应时间从 1 小时缩短至 5 分钟,设备故障率从原来的 8% 下降至 4.8%,生产线停机时间减少 60%,每月减少经济损失约 20 万元。

集成高效便捷,成本显著降低:无需修改机床控制器与上位机原有程序,仅通过网关配置即可完成系统集成,单台机床改造实施周期缩短至 2 天,整个车间 12 台机床改造仅用 15 天完成,相比传统改造方案(需编写定制驱动程序),改造成本降低 50%,投资回报率达 300%。

环境适应性强,运行稳定可靠:协议转换网关采用工业级设计,适应机床电气柜 - 20~50℃的工作环境,湿度≤95% 的条件下仍能稳定运行,IP20 防护等级有效防尘、防异物侵入。项目上线后,网关连续运行 3 个月无故障,设备平均无故障运行时间从原来的 120 小时提升至 300 小时,有力保障了高精度零部件生产的稳定性,产品不良率从 3.5% 降至 1.8%。