一.行业痛点与解决方案

在工业自动化控制领域,西门子S7-200系列PLC凭借其稳定性和易用性,长期占据着中小型控制系统市场的主导地位。然而,随着工业4.0和智能制造的推进,企业对设备联网、远程监控和数据采集的需求日益迫切。老旧的S7-200PLC因缺乏原生以太网接口,无法直接接入企业局域网或上位机系统,导致数据孤岛现象严重,运维效率低下。某汽车零部件制造企业便面临这一困境:其生产线上的12台S7-200PLC需通过人工巡检方式读取数据,故障响应时间长达2小时,且无法实现生产数据的实时分析。

为突破这一瓶颈,该企业引入捷米特ETH-S7300-JM01直插型以太网模块,通过模块化设计实现PLC的以太网化改造。该方案不仅保留了原有PLC的控制功能,还赋予其高速网络通信能力,为设备联网和智能化升级提供了经济高效的解决方案。

二.硬件配置与系统架构

核心设备选型

1. PLC主机:西门子S7-200CPU224XP(6ES7214-2BD23-0XB8),具备24点输入/16点输出,支持PPI协议通信。

2. 以太网模块:捷米特ETH-S7300-JM01直插型模块,采用工业级设计,支持10/100Mbps自适应以太网,兼容西门子S7-200/300/400系列PLC。

3. 触摸屏:昆仑通态TPC7062Ti(7英寸电阻屏),支持ModbusTCP协议,用于本地监控。

4. 上位机系统:研华工控机(配置Inteli5-12400处理器、8GB内存),运行KingSCADA组态软件。

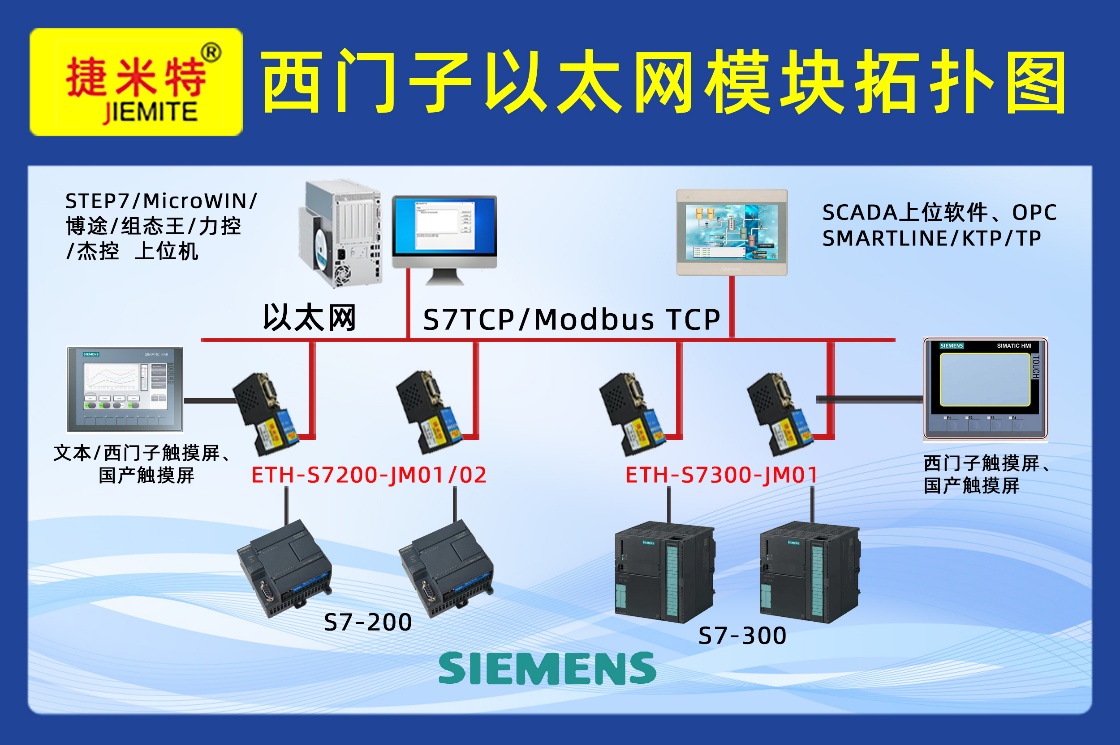

系统拓扑结构

[S7-200PLC] |

│ |

├─[PPI接口]─[捷米特ETH-S7300-JM01]─[以太网]─[交换机]─[上位机] |

│ |

└─[RS485接口]─[昆仑通态TPC7062Ti触摸屏] |

模块通过直插式设计直接连接PLC的PPI接口,另一端以太网口接入车间交换机,实现与上位机和触摸屏的并行通信。

三.实施过程与关键步骤

1.硬件安装与电气连接

- 模块安装:将ETH-S7300-JM01模块的DB9公头插入S7-200的PPI端口,拧紧固定螺丝确保接触可靠。

- 网络配置:使用网线连接模块以太网口与交换机,为模块分配静态IP地址(192.168.1.100/24),与上位机(192.168.1.10)处于同一子网。

- 触摸屏连接:通过RS485总线将触摸屏与PLC扩展口相连,设置波特率为187.5kbps,与PPI协议保持一致。

2.模块参数配置

使用捷米特提供的NetDevice配置工具完成以下设置:

1. 通信协议选择:启用S7TCP协议,兼容西门子STEP7编程软件。

2. 数据映射区定义:

o 本地站(PLC):DB1.DBW0-DB1.DBW100(对应V区0-100)

o 远程站(上位机):映射至KingSCADA的实时数据库标签

3. 超时参数优化:将连接超时时间设为5秒,重试次数调整为3次,提升网络波动时的通信稳定性。

3.上位机组态开发

在KingSCADA中完成以下功能实现:

- 设备驱动配置:选择“西门子S7-300以太网驱动”,输入模块IP地址和端口号(默认102)。

- 实时数据库构建:创建200个I/O点,对应PLC的V区变量,采样周期设置为500ms。

- 监控界面设计:

- 生产线状态总览画面(设备运行/故障状态指示)

- 实时数据曲线(温度、压力等工艺参数)

- 历史数据查询(支持Excel导出)

- 报警管理(声光提示+短信推送)

4.触摸屏程序开发

使用昆仑通态MCGS嵌入版组态软件:

- 通信配置:选择“ModbusTCP主站”,设置模块IP地址为192.168.1.100。

- 监控画面设计:

- 手动控制界面(设备启停按钮)

- 参数设置界面(工艺参数修改权限控制)

报警记录界面(存储最近100条报警信息)

四.应用效果与性能评估

1.通信稳定性测试

- 连续运行测试:系统72小时不间断运行,数据丢包率低于0.02%,通信成功率达99.98%。

- 抗干扰能力:在电磁干扰环境下(距离变频器0.5米),模块仍能保持稳定通信,误码率为0。

2.效率提升数据

- 运维效率:故障响应时间从2小时缩短至15分钟,设备综合效率(OEE)提升18%。

- 数据利用率:实现生产数据采集后,工艺优化周期从每周一次缩短至每日分析,产品合格率提高2.3%。

3.成本效益分析

- 硬件成本:相比西门子原装CP243-1模块,捷米特方案节省65%的采购成本。

实施周期:从方案确定到系统上线仅需3个工作日,较传统方案缩短70%部署时间。

五.技术优势总结

1. 即插即用设计:模块化安装无需改动PLC程序,降低升级风险。

2. 协议兼容性强:同时支持S7TCP和ModbusTCP协议,可无缝对接各类上位机软件。

3. 扩展性优越:单模块支持32个TCP连接,满足未来MES系统接入需求。

4. 维护便捷性:提供LED状态指示和Web诊断界面,故障定位时间缩短至5分钟内。

六.行业推广价值

该案例为老旧PLC设备的网络化改造提供了标准化解决方案,已成功复制应用于:

- 建材行业:某水泥厂立磨控制系统升级

- 能源行业:LNG加气站远程监控系统

- 物流行业:智能仓储设备联网管理

通过捷米特ETH-S7300-JM01网关模块的部署,企业平均降低设备改造成本40%,提升生产透明度60%,为工业互联落地提供了可借鉴的实践路径。随着智能制造的深入推进,此类模块化通信解决方案将成为传统设备数字化转型。

更多详细内容或具体配置过程可咨询羽工。