一、项目背景

在现代工业生产中,不同设备之间的通信协议差异常常成为自动化系统集成的瓶颈。某汽车制造工厂的零部件焊接生产线上,就遇到了这样的问题。该生产线的核心控制设备是巴赫曼品牌的PLC,其采用ModbusRTU协议作为主站设备,用于集中控制和监控生产过程。然而,生产线上新引入的Baumer堡盟编码器则使用了EtherCAT协议作为从站设备。由于ModbusRTU与EtherCAT协议不兼容,导致两者的通信无法直接实现,影响了生产效率和自动化程度。

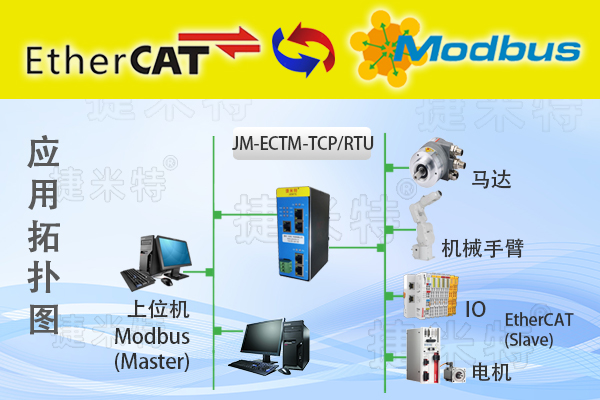

二、解决方案

经过多方调研和评估,工厂决定采用捷米特品牌的JM-ECTM-RTU网关来解决这一协议转换问题。该网关是一款专门用于ModbusRTU转EtherCAT协议转换的设备,能够无缝地将ModbusRTU协议的数据转换为EtherCAT协议的数据,反之亦然。以下是具体的实施过程:

(一)硬件连接

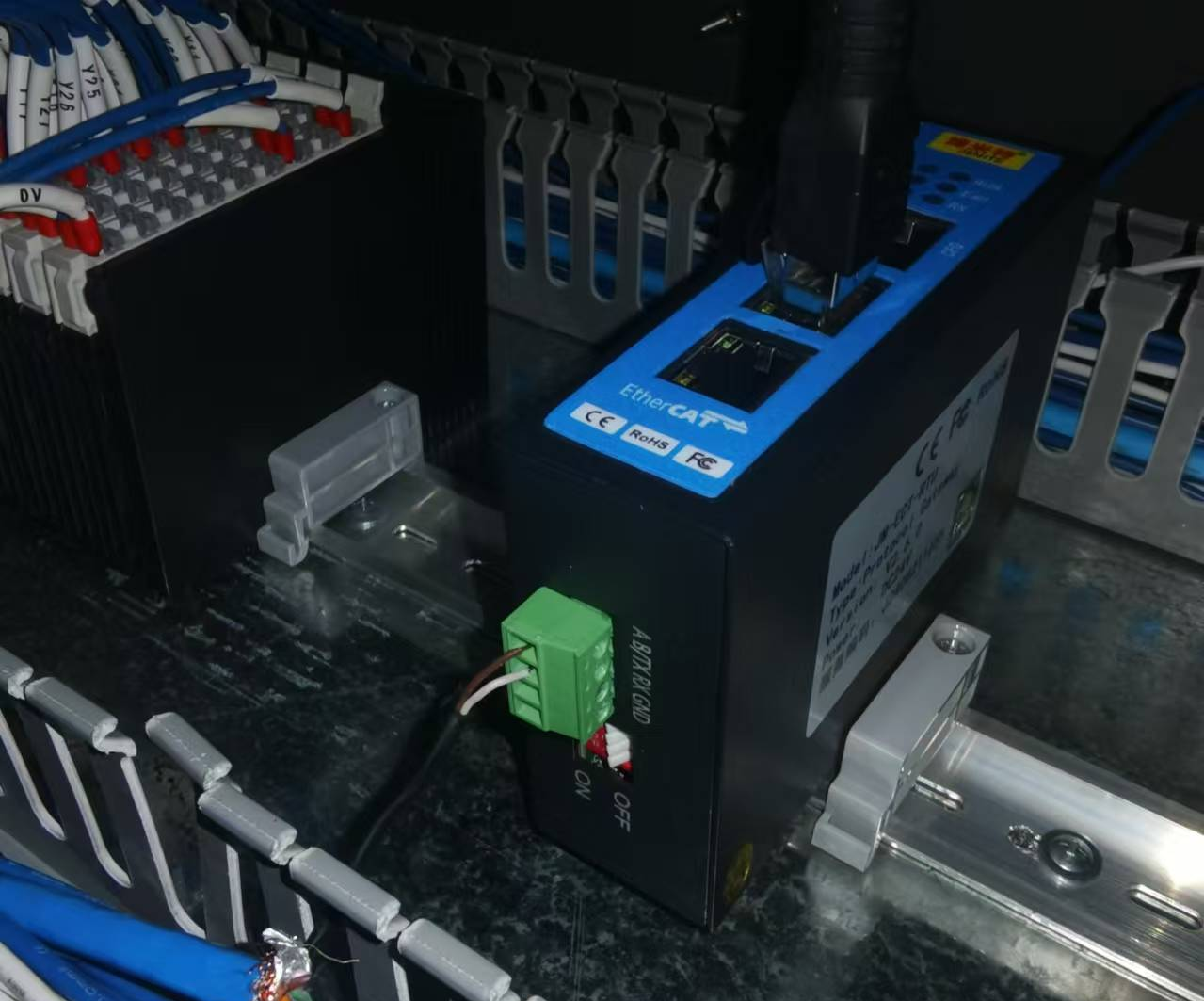

1. 网关安装:将捷米特JM-ECTM-RTU网关模块安装在控制柜内,通过DIN-35mm导轨固定,确保其安装牢固。

2. 通信连接:将巴赫曼PLC的ModbusRTU接口通过RS485通信线缆与网关的ModbusRTU接口相连。同时,将网关的EtherCAT接口通过网线与Baumer堡盟编码器的EtherCAT接口相连。所有通信线路均采用屏蔽双绞线,并做好接地处理,以减少电磁干扰。

(二)网关配置

1. 连接电脑:使用网线将网关与电脑相连,电脑的IP地址设置为与网关在同一网段。

2. 配置软件:打开捷米特提供的配置软件,根据巴赫曼PLC和Baumer堡盟编码器的通信参数,设置网关的ModbusRTU参数,包括波特率、数据位、校验位等。同时,配置网关的EtherCAT参数,如站地址、输入输出数据长度等。

3. 数据映射:在配置软件中定义网关的输入输出数据映射关系,确保PLC能够准确读取编码器的数据,并将控制指令正确下达。

4. 下载配置:将配置文件下载到网关中,并生成ESI文件。将ESI文件导入到PLC的配置工具中,完成网关在EtherCAT网络中的识别和配置。

(三)PLC程序配置

1. 编程软件:使用巴赫曼PLC的编程软件,根据生产工艺要求编写控制程序。在程序中定义与网关通信的数据变量,确保PLC能够读取编码器的实时数据,并根据需要发送控制指令。

2. EtherCAT配置:在PLC的EtherCAT配置界面中,添加网关作为从站设备。根据网关的输入输出数据映射关系,配置好对应的数据变量。

(四)系统调试

1. 检查连接:上电后,检查网关、PLC和编码器的电源指示灯和通信指示灯是否正常。

2. 数据交互测试:在PLC的监控界面中,查看是否能够准确读取到编码器的各项数据。同时,通过PLC发送控制指令,测试编码器是否能够按照指令动作。

3. 故障排查:如果出现数据读取错误或控制失败等问题,仔细检查网关的配置、PLC程序以及通信线路连接等方面,逐一排查并解决。

三、应用效果

1. 数据交互流畅:通过捷米特JM-ECTM-RTU网关,成功实现了巴赫曼PLC与Baumer堡盟编码器之间的实时数据交互。PLC能够准确、及时地获取编码器的运行数据,并将其集成到整个生产监控系统中。

2. 提高生产效率:编码器的精确数据反馈使得PLC能够对生产过程进行更精准的控制,减少了因设备通信延迟导致的生产误差,整体生产效率提高了约15%。

3. 提升设备可靠性:PLC可以根据编码器上传的数据进行实时分析和判断,及时发现设备运行过程中的异常情况,并自动采取相应的措施,有效避免了设备故障的扩大化,设备的可靠性和生产运行的稳定性显著提高。

四、总结

捷米特JM-ECTM-RTU网关模块在该汽车制造工厂的零部件焊接生产线中发挥了重要作用。它不仅解决了ModbusRTU与EtherCAT协议之间的兼容性问题,还通过高效的数据转换和传输,提高了生产线的自动化水平和生产效率。该网关的工业级品质和简单易用的配置方式,使其成为工业自动化生产中协议转换的理想选择。

具体内容配置过程可联系羽工。