一、场景实施背景

在水泥厂的生产流程中,堆料机和取料机协同作业至关重要。某大型水泥厂的堆料区和取料区相隔一定距离,以往采用有线连接实现二者的连锁控制,但随着生产规模扩大和设备老化,问题频发。水泥厂内大型设备运转产生强磁场,干扰有线信号传输;大量粉尘不仅侵蚀线路外皮,还可能造成短路故障。据统计,每月因线路故障导致连锁控制中断达5-6次,每次中断平均耗时2-3小时恢复,严重影响生产效率,增加生产成本。为解决这些问题,该厂决定采用无线通讯技术,并选用捷米特JM-Bidge01S无线网桥构建稳定的无线连锁控制系统。

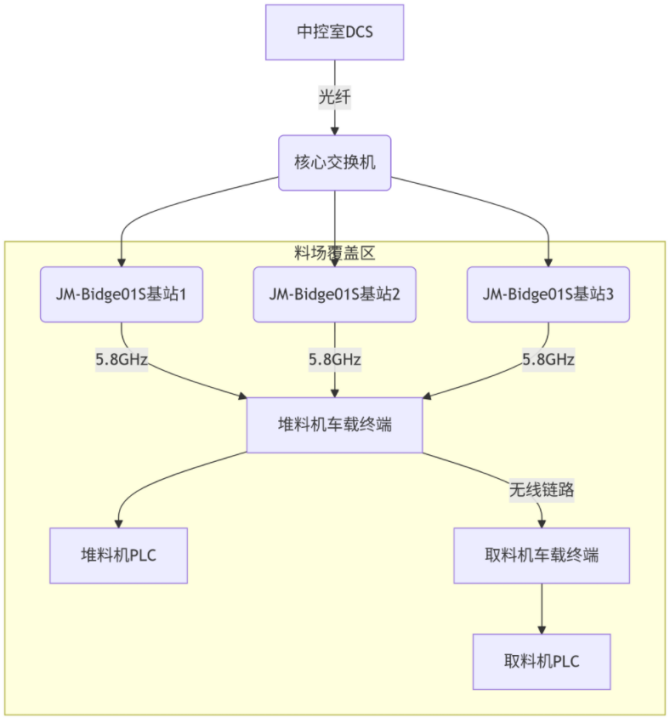

二、结构拓扑图

· 核心节点:堆料机控制系统、取料机控制系统。

· 设备部署:

· 堆料机侧:安装2台捷米特JM-Bidge01S无线网桥(主备模式),一台作为主网桥与堆料机的PLC控制系统通过以太网接口连接,另一台作为备网桥处于热备状态。两台网桥均外接高增益定向天线,天线方向对准取料机方向。

· 取料机侧:同样安装2台捷米特JM-Bidge01S无线网桥(主备模式),与取料机的PLC控制系统连接,外接定向天线并对准堆料机方向。

· 链路设计:构建两条独立的无线链路,链路1由堆料机主网桥和取料机主网桥组成,链路2由堆料机备网桥和取料机备网桥组成。两条链路同时工作,实时同步数据,当主链路出现故障,备链路能在极短时间内自动接管数据传输任务。

三、项目痛点

1. 通讯可靠性要求严苛:堆料机和取料机的连锁控制信号传输不容许丢包,一旦丢包可能导致二者动作不协调,如堆料机持续堆料,而取料机未及时取料,造成物料堆积过多,甚至引发设备故障,单次故障造成的损失可达数万元。

2. 恶劣环境挑战巨大:水泥厂内强磁场来自大量电机、变压器等设备,会干扰无线信号,使信号失真或中断;水泥厂的粉尘浓度长期处于高位,普通无线设备的电子元件易被粉尘侵蚀,导致性能下降甚至损坏,设备故障率高达20%-30%。

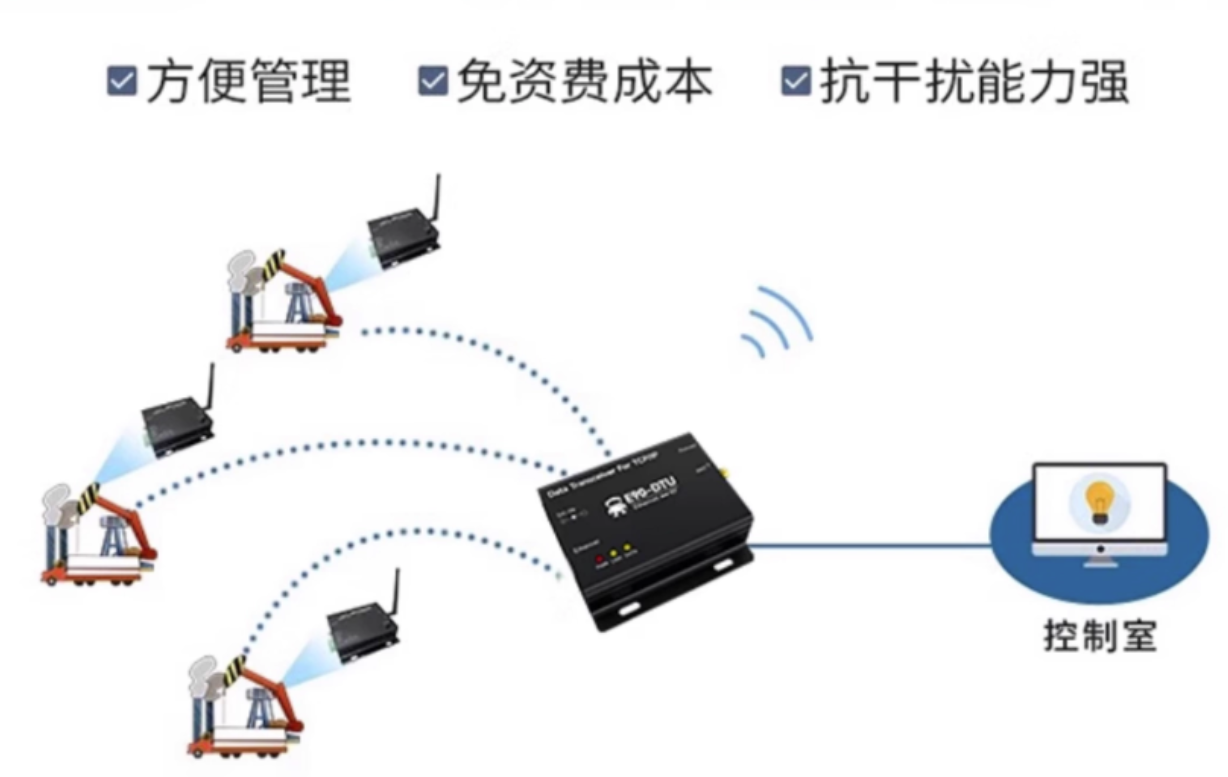

3. 设备移动影响信号:堆料机和取料机在工作过程中处于移动状态,这对无线信号的稳定性提出了更高要求,传统无线设备难以在设备移动时保持稳定连接,导致信号时断时续。

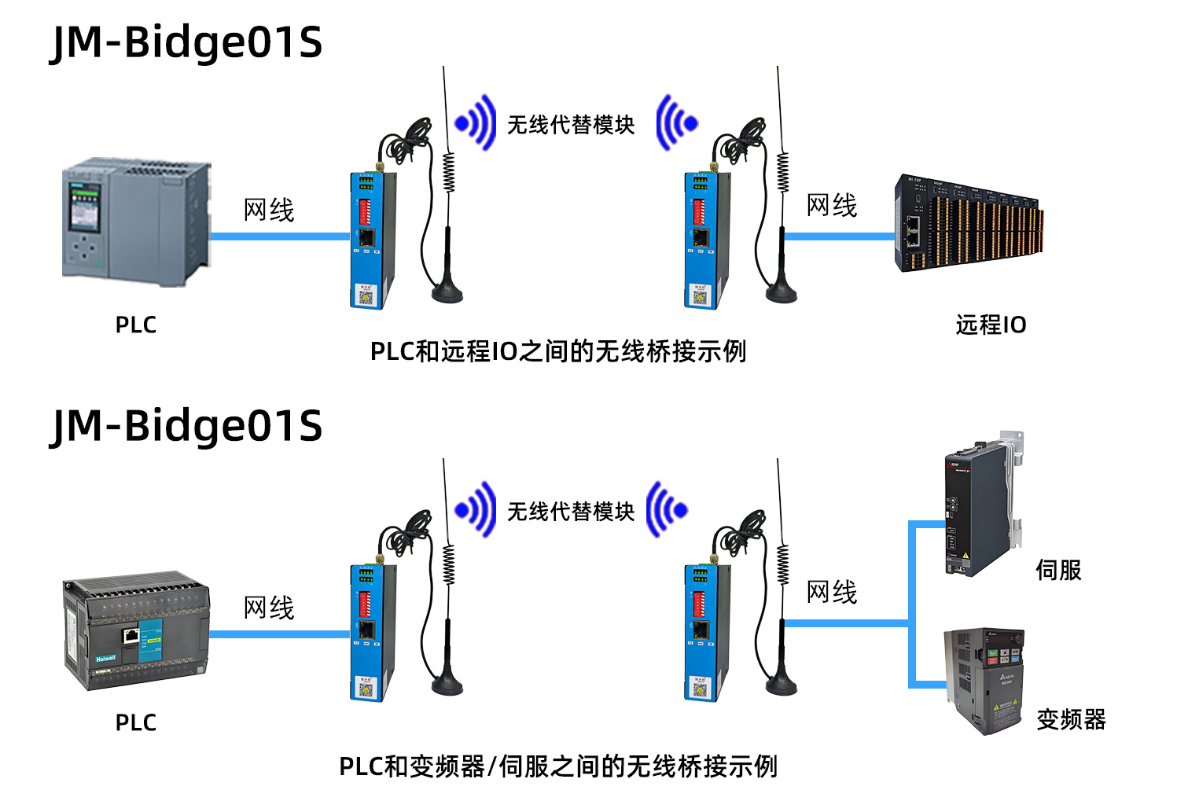

四、捷米特JM-Bidge01S无线网桥功能简介

捷米特JM-Bidge01S无线网桥专为工业复杂环境设计,具有以下核心功能:

· 双链路冗余备份:支持主备链路同时运行,主链路出现故障时,能在毫秒级时间内无缝切换到备链路,确保数据传输不间断,保证连锁控制的实时性和可靠性。

· 卓越抗干扰能力:采用先进的抗电磁干扰技术,内置多层屏蔽和滤波电路,可有效抵御强磁场干扰,在100-500MHz的强磁场环境下仍能稳定工作,保障信号传输的准确性。

· 超强环境适应性:防护等级达到IP67,完全防尘且能在一定水深下正常工作,可适应水泥厂多粉尘的恶劣环境。工作温度范围为-40℃至85℃,能适应水泥厂不同季节和不同区域的温度变化。

· 适应移动设备通讯:具备快速的信号追踪和锁定功能,即使堆料机和取料机在移动过程中,也能实时调整信号传输方向和参数,保持稳定的通讯连接。

·

五、解决方案描述

1. 双链路冗余架构保障可靠性:通过搭建主备双链路,利用JM-Bidge01S无线网桥的冗余备份功能,实时监测链路状态。一旦主链路的信号强度、丢包率等指标超出正常范围,系统自动切换至备链路,确保堆料机和取料机之间的连锁控制信号稳定传输,从根本上解决通讯丢包问题。

2. 抗干扰与环境防护设计:凭借JM-Bidge01S无线网桥的抗电磁干扰能力和高防护等级,将其直接部署在水泥厂恶劣环境中。在强磁场区域,网桥通过自动调整工作频率和信号强度,避开干扰频段;在多粉尘区域,IP67防护等级有效防止粉尘进入设备内部,确保设备长期稳定运行。

3. 应对设备移动的通讯策略:针对堆料机和取料机的移动特性,JM-Bidge01S无线网桥的智能追踪算法实时根据设备位置变化,动态调整天线的发射角度和信号强度,保证在设备移动过程中信号的持续稳定,维持二者之间的高效连锁控制。

六、实施过程

1. 现场勘查与规划(2天):技术人员对水泥厂堆料区和取料区进行全面勘查,包括设备位置、移动轨迹、磁场分布、粉尘浓度等。根据勘查结果,确定无线网桥的最佳安装位置,规划无线信号传输路径,避开强磁场源和粉尘聚集严重区域。

2. 设备安装与调试(0.5天):

堆料机侧:按照规划位置安装2台JM-Bidge01S无线网桥,连接好与堆料机PLC控制系统的网线,仔细调整天线角度,使其精确对准取料机方向。

取料机侧:同样安装2台无线网桥并连接取料机PLC控制系统,调整天线方向。安装完成后,对网桥进行初步参数配置,包括设置主备链路、选择合适的工作信道等。

3.系统联调与优化(1天):使用专业测试工具对无线链路进行全面测试,模拟堆料机和取料机的各种工作状态,监测信号强度、丢包率、传输延迟等指标。根据测试结果,进一步优化网桥参数,如调整发射功率、优化信道设置等,确保系统在各种工况下都能稳定运行。

4.试运行与维护培训(1天):系统调试完成后,进行为期1周的试运行。在试运行期间,安排专人实时监测系统运行状态,及时处理出现的问题。同时,对水泥厂的维护人员进行培训,使其掌握无线网桥的基本操作、日常维护和常见故障排除方法。

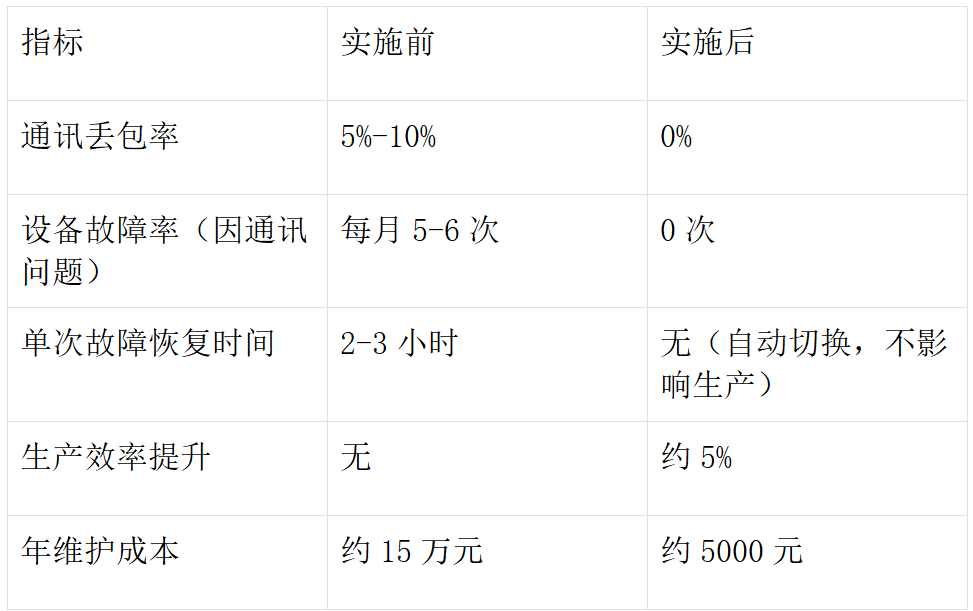

七、应用效果

1. 通讯稳定性显著提升:自系统投入使用以来,连续运行6个月无丢包现象,堆料机和取料机之间的连锁控制信号传输稳定,设备动作协调一致,未出现因通讯问题导致的生产中断。

2. 抗干扰与环境适应能力出色:在水泥厂强磁场和多粉尘环境下,JM-Bidge01S无线网桥运行稳定,设备表面无明显粉尘堆积,内部电子元件未受粉尘侵蚀。即使在附近大型设备启动产生强磁场干扰时,信号也未出现中断或失真。

3. 适应设备移动需求:堆料机和取料机在移动过程中,无线通讯连接稳定,信号强度波动在合理范围内,确保了二者在不同工作位置时的连锁控制正常进行,提高了生产效率。

4. 经济效益明显:相比传统有线连接,减少了线路维护成本,每年可节省维护费用约15万元。因通讯故障导致的生产中断次数大幅减少,生产效率提升,每年可增加产量约5%,带来可观的经济效益。

八、项目实施前后效果对比

九、总结

本案例中,通过采用捷米特JM-Bidge01S无线网桥构建水泥厂堆料机和取料机的无线连锁控制系统,成功解决了通讯可靠性低、环境适应性差以及设备移动导致信号不稳定等难题。该方案凭借双链路冗余、强大的抗干扰能力和环境适应特性,实现了稳定高效的无线通讯。实施后,水泥厂的生产效率显著提高,维护成本大幅降低,为水泥厂的智能化、高效化生产提供了有力保障。对于类似环境复杂、对通讯可靠性要求高的工业场景,该方案具有重要的借鉴意义和推广价值。

《具体内容配置过程及其他相关咨询请与武工留言交流》