一、项目背景

某精密部件有限公司是一家专业从事汽车发动机核心零部件生产的制造企业,随着智能制造升级需求日益迫切,企业原有生产管理模式逐渐暴露诸多问题。

为解决这些问题,企业决定引入工业物联网技术,构建基于MES系统的生产监控平台,核心需求是实现CNC设备数据的实时采集与上传。经过多方选型,最终选择捷米特品牌的CNC310-WIFI-4G-JM201数据采集网关作为核心硬件设备。

二、解决方案架构

本项目采用"设备层-采集层-平台层"三层架构设计:

1. 设备层:32台广州数控设备,涵盖车床、铣床等类型,均具备RS485/RS232通讯接口,支持GSK专用通讯协议

2. 采集层:部署16台捷米特CNC310-WIFI-4G-JM201工业智能网关(每2台设备共享1台网关),通过屏蔽双绞线与设备建立物理连接

3. 平台层:基于云架构的MES系统,部署在企业私有云服务器,具备数据存储、分析、可视化功能

捷米特CNC310-WIFI-4G-JM201物联网网关作为核心枢纽,承担三大关键功能:

· 协议转换:将广州数控设备的私有协议转换为标准ModbusTCP协议

· 数据处理:对采集的原始数据进行滤波、校验和格式转换

· 网络传输:通过车间局域网(WIFI)为主、4G网络为备份的双链路方式,采用HTTP协议将数据上传至MES系统

三、实施过程

前期准备

1. 设备兼容性测试:使用捷米特提供的测试工具,验证CNC310-WIFI-4G-JM201边缘计算网关与各型号广州数控设备的通讯兼容性,重点测试GSK980TDb的主轴转速、进给速度等28项关键参数的采集稳定性

2. 网络环境部署:在车间部署工业级WIFI6无线AP,覆盖所有设备区域,实测无线传输速率达866Mbps,latency<50ms;同时为网关配置4G物联网卡,启用自动切换功能

3. 安装位置规划:根据设备布局图,确定网关安装位置,确保每台网关与连接设备的通讯距离不超过15米,避免信号衰减

硬件部署

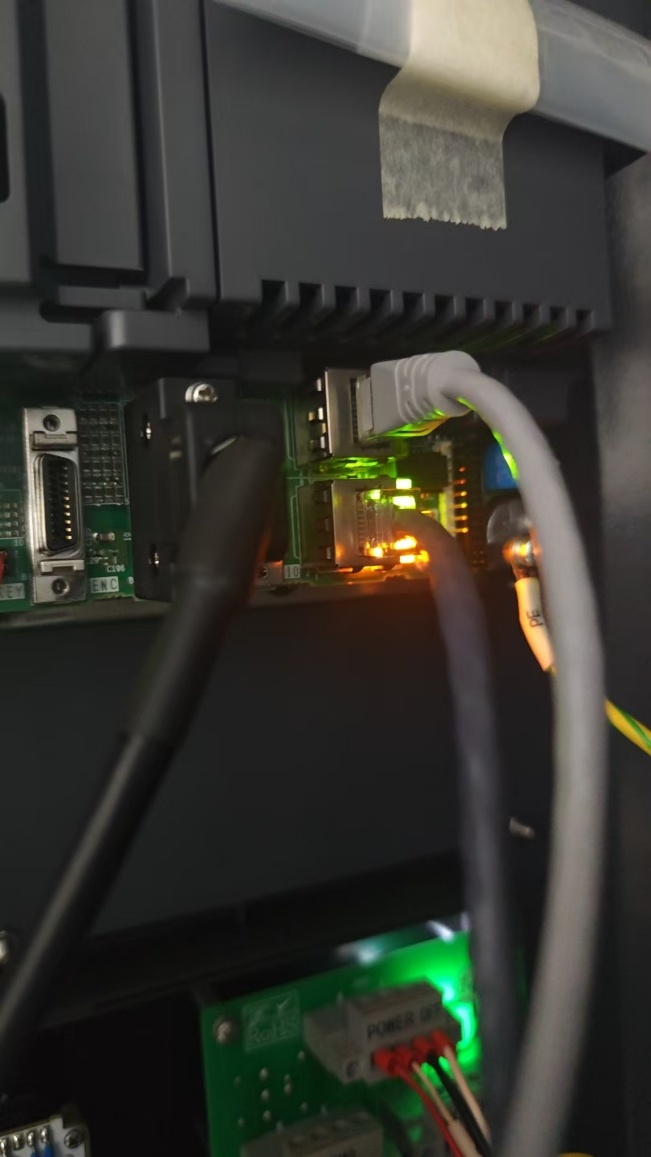

1. 网关安装:采用DIN导轨安装方式,将CNC310-WIFI-4G-JM201数据采集网关固定在设备旁的电气柜内,确保通风良好,环境温度控制在-10℃~60℃范围内

2. 通讯连接:使用带屏蔽层的RS485通讯线,一端连接广州数控设备的通讯接口,另一端接入网关的COM1端口,做好接地处理

3. 电源配置:采用24V直流电源为网关供电,通过UPS保障供电稳定性,避免突然断电导致的数据丢失

软件配置

1. 网关参数配置:通过捷米特专用配置工具,完成基础设置:

o 设备通讯参数:波特率9600bps,数据位8位,停止位1位,校验方式None

o 采集频率:关键参数(如主轴状态、进给值)1秒/次,次要参数(如累计运行时间)60秒/次

o 网络参数:静态IP地址分配,子网掩码255.255.255.0,网关地址192.168.1.1

o HTTP上传设置:服务器地址,上传间隔5秒,超时重试3次

2. 数据点配置:针对广州数控设备特性,在网关中配置128个数据采集点,主要包括:

o 状态类:设备运行/停止、自动/手动模式、报警状态等

o 工艺类:主轴转速、进给速度、当前刀具号、切削液状态等

o 绩效类:加工件数、累计运行时间、有效切削时间等

3. MES接口开发:根据网关上传的数据格式,开发MES系统接收接口,采用格式进行数据交互,主要字段包括:设备编号、采集时间、参数ID、参数值、数据质量码等

调试与优化

1. 单设备调试:逐台设备进行通讯测试,使用网关内置的诊断工具检查数据传输完整性,确保数据准确率达到100%

2. 压力测试:模拟16台网关同时上传数据的场景,持续24小时,验证MES服务器处理能力,峰值处理能力达300条/秒

3. 冗余测试:人为断开WIFI网络,验证4G备份链路的切换时间(实测<3秒),确保数据不丢失

4. 优化调整:根据测试结果,将部分非关键参数的采集频率调整为120秒/次,降低网络带宽占用

五、总结

捷米特CNC310-WIFI-4G-JM201数据采集网关凭借其稳定的通讯性能、灵活的网络接入方式和强大的协议转换能力,成功解决了广州数控设备的数字化采集难题,为企业构建了从设备层到管理层的完整数据链路。该项目的实施不仅带来了直接的生产效益提升,更重要的是为企业后续的智能化升级奠定了数据基础。

· (具体内容配置过程及其他相关咨询可联系杨工。)