一、项目背景

华东某老牌电机厂(以下简称A厂)年产高效电机120万台,关键瓶颈在于“老化测试区”——48台工位长期依赖人工抄录电流、功率与温升数据,既滞后又易错。2025年,A厂启动数字化改造,目标:

1. 实时采集并集中存储老化过程全量数据

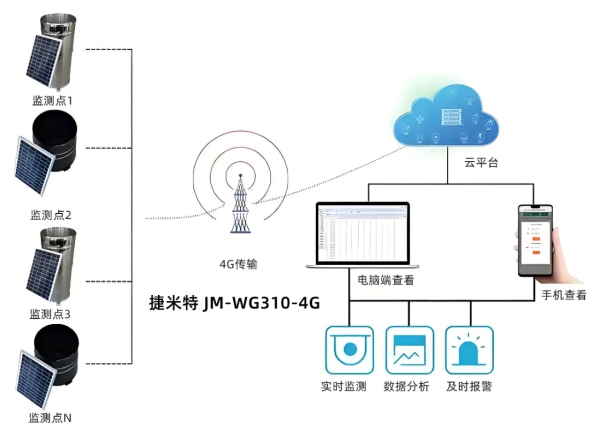

2. 异常停机5分钟内推送至责任人手机

3. 保留原信捷PLC,减少停产与接线改动

4. 通过4G上云,摆脱工厂内网束缚,方便后期异地复制

二、需求拆解

1. 设备侧:信捷XD5-48T10-C型PLC,自带以太网口,协议为X-NET over TCP(端口502)

2. 采集侧:电流互感器、PT100、霍尔转速传感器已接入PLC模拟量模块,需读取保持寄存器40001-40020

3. 传输侧:4G公网,MQTT上传至“智能云2.0”平台,JSON格式,30s周期,QoS=1

4. 管理侧:平台侧Topic规则

motor/line2/{deviceId}/realtime;支持远程OTA与GPS定位,方便外租库盘点

三、方案选型

经三家对比,A厂最终锁定捷米特JM-WG310-4G-485-GPS工业智能网关,理由:

· 内置X-NET驱动,无需PLC编程,即插即扫

· 4G全网通+GPS一体,比“网关+定位模块”节省30%成本

· 工作温度-35~+75℃,老化区夏季45℃稳定运行

· 支持边缘脚本,可本地计算电流均值,减少50%上行流量

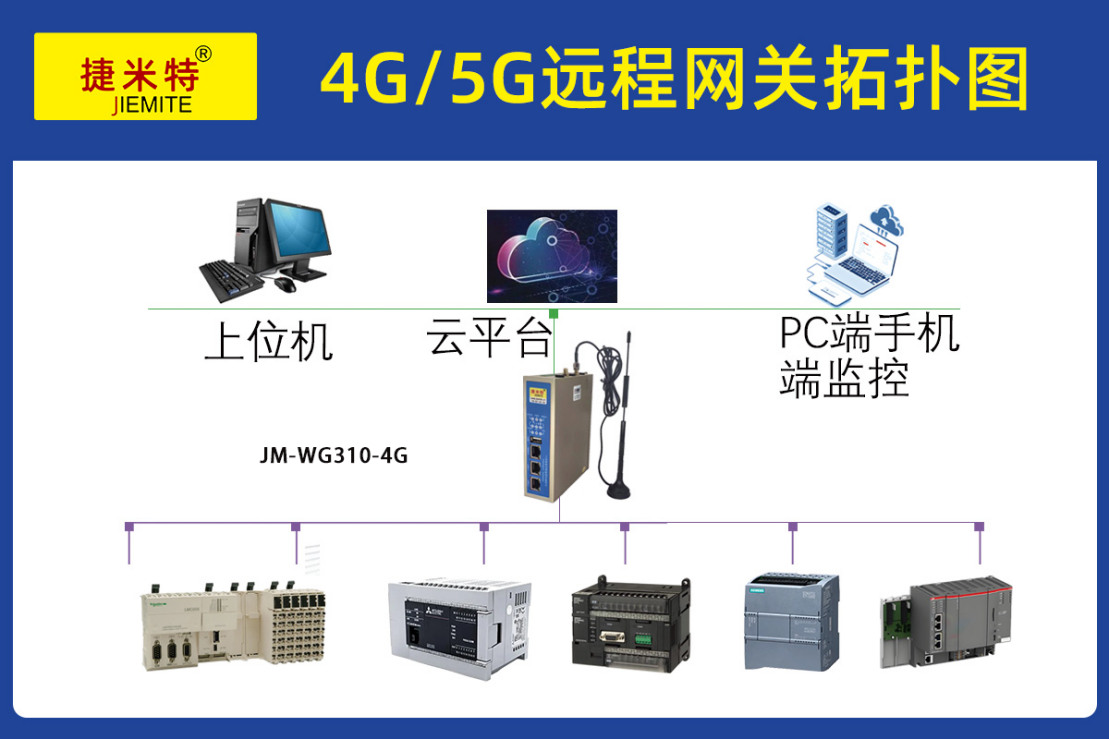

四、系统架构

1. 感知层:信捷XD5-48T10-C PLC ×48台,每台20个变量

2. 边缘层:捷米特JM-WG310-4G-485-GPS物联网网关×6台,每8台PLC共享1台网关,通过交换机级联

3. 网络层:MQTT over TLS1.2,连接地址 mq.smartcloud.com:8883

4. 平台层:智能云2.0,提供Web组态、手机小程序、RESTful API,与现有MES对接

五、实施步骤

1. 网络规划

老化区新增8口百兆交换机6台,每台网关WAN口接入交换机,LAN口IP设192.168.10.100-105,PLC IP段192.168.10.10-57,掩码统一255.255.255.0,避免跨网段广播。

2. 网关安装

JM-WG310导轨卡扣直接固定在PLC柜右侧,4G吸盘天线从柜顶出线,GPS天线置于窗侧,30s内锁定12颗卫星,定位精度<5m。

3. 驱动配置

① 登录网关Web(默认192.168.1.1),导入“信捷X-NET”驱动

② 新建Channel,填PLC IP与502端口,扫描变量,自动识别40001-40020,生成CSV模板

③ 边缘计算:添加Lua脚本,每5min计算一次电流均值,若>12A则置位内部flag,减少无效上报

4. MQTT参数

Broker地址 mq.smartcloud.com:8883,ClientID格式“JM_{SN}/realtime,模板如下:

JSON

复制

{"deviceId":"M002","ts":1729666170,"Ia":11.3,"Ib":11.4,"Ic":11.5,"P":3.21,"T":68,"RPM":1498,"alarm":0}

5. 断点续传

开启“存储转发”,SD卡32GB,网络中断后本地保存7天,恢复后自动补录,平台侧通过时间戳去重。

6. 远程调试

捷米特“设备快线”VPN,工程师在家即可远程Ping通PLC,配合信捷X-NET软件完成固件升级,全程零差旅。

六、关键调试细节

· 扫描冲突:48台PLC默认端口均为502,捷米特边缘计算网关网关支持“批量通道复制”,5分钟完成映射

· GPS漂移:老化区顶部为彩钢瓦,信号反射大,通过“静态漂移抑制”阈值1km/h,解决静止时坐标跳动

· 流量控制:开启“变化阈值”上传,电流差值<0.2A不发送,月度流量从2.4GB降至0.9GB

七、运行效果

1. 数据实时性:平台端到端延迟<3s,较人工抄表缩短6小时

2. 异常响应:6月12日14:23,23#工位电流骤升至15.4A,平台2分钟内推送微信,值班员15分钟到场,发现风扇卡死,避免一起定子烧毁

3. 维护成本:取消两班倒抄表岗位,每年节省人工成本26万元

4. 复制推广:方案模板化,A厂已将同款网关用于浸漆区、绕线区,总计部署JM-WG310-4G-485-GPS无线数传网关22台,预计2026年完成全厂上云

八、经验总结

· 工业现场品牌杂、协议多,优先选择“驱动内置”型网关,可减少50%调试工时

· 4G+GPS一体设计,让“设备在哪、数据在哪”一目了然,特别适合多地外租库场景

· 边缘计算+变化阈值双重节流,是控制4G流量费的关键,月均单台流量<1GB

· 远程VPN维护,疫情、台风天气下依旧保障产线不停运