某光伏企业深耕新能源领域,专注于高效光伏组件的研发与生产,其光伏组件封装产线是保障组件发电效率与使用寿命的核心环节。为实现层压、封装、检测等关键工序的高精度自动化控制,该产线引入EtherCAT主站欧姆龙PLC,搭配高性能层压机伺服系统、EL检测模块,构建了全流程自动化控制体系,可精准调控层压温度、压力等核心工艺参数,确保光伏电池片的封装质量。然而,产线中22台关键辅助检测设备却陷入 “数据孤岛” 困境 用于监测层压温度的热电偶传感器、真空度检测仪、胶膜厚度仪等设备,均为采用 Modbus RTU 协议的串口设备,因协议不兼容无法与 EtherCAT 主站实现数据交互,导致控制层与检测层数据脱节,制约了产线的智能化管控与工艺优化能力。

在引入工业网关前,企业采用独立的数据采集系统暂存检测数据,该系统与 EtherCAT主站完全独立运行,导致层压工艺的关键参数与主站控制指令无法联动。当层压温度偏差超过 ±5℃、真空度不足时,EtherCAT 主站无法及时获取异常信号并调整设备参数,直接导致光伏组件出现气泡、脱层等质量缺陷,产品不良率长期维持在 2%;同时,独立采集系统的数据无法整合至产线 MES 系统,管理层难以获取完整的生产数据,工艺优化决策只能依赖人工经验判断,制约了产线生产效率的提升。为彻底打破协议壁垒,实现数据全链路贯通与工艺智能联动,企业经过多轮技术验证与产品选型,最终引入EtherCAT 转 Modbus RTU工业智能网关,搭建起产线设备的统一通信平台。

网关部署与方案设计

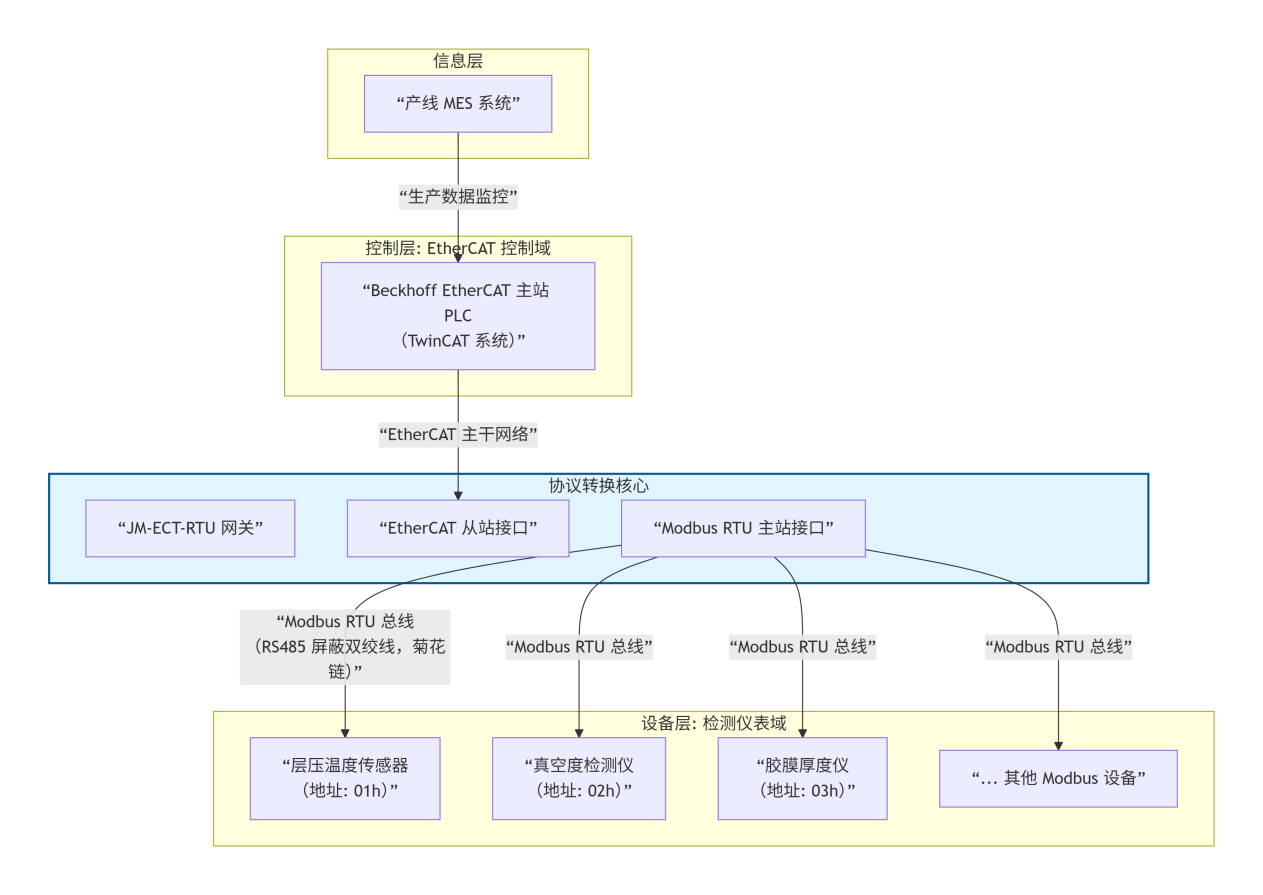

硬件连接:结合光伏组件封装产线的设备布局与通信环境,技术团队制定了高效稳定的硬件部署方案:将 网关作为 EtherCAT 从站,通过标准 EtherCAT总线接口直接接入EtherCAT主站PLC;利用网关的RS485串口接口,采用菊花链拓扑结构,将层压温度传感器、真空度检测仪、胶膜厚度仪等22台Modbus RTU设备串联组网。为减少信号反射干扰,保障数据传输稳定性,在串口总线的两端增设120Ω终端电阻;同时选用工业级屏蔽双绞线作为通信线缆,通过桥架规整敷设,避开层压机等大功率设备的电磁辐射区,进一步提升通信抗干扰能力。

参数配置:通过网关配套的可视化配置软件,完成协议映射与通信参数的精准调试:首先将 Modbus RTU 设备的核心寄存器地址(如层压温度传感器 0300H 寄存器、真空度检测仪 0400H 寄存器、胶膜厚度仪 0500H 寄存器)逐一映射为 EtherCAT 主站可识别的 PDO 数据对象;根据层压工艺对实时性的严苛要求,设置 10ms 的数据采集周期,确保异常参数能被及时捕获;配置网关波特率为 19200bps,同时开启数据缓存功能,在产线突发断电时可暂存关键数据,恢复供电后自动上传,避免数据丢失;此外,按照EtherCAT主站的地址分配规则,设置网关从站地址为 0x08,确保通信适配无虞。

软件联动:在倍福TwinCAT软件中导入 网关的 EDS 文件,快速完成设备组态,使 EtherCAT主站能够自动识别网关并建立稳定通信连接。技术团队基于层压工艺需求编写定制化控制逻辑:当系统检测到层压温度偏离 140-150℃标准区间,或真空度低于 - 0.09MPa 时,EtherCAT主站立即自动调整层压机的加热功率或真空泵转速,实时修正工艺参数;同时,网关采集的层压温度、真空度、胶膜厚度等关键参数,通过EtherCAT主站无缝上传至产线 MES 系统,形成完整的生产数据档案,为工艺优化、质量追溯提供精准的数据支撑。

项目实施效果

数据全链路整合,决策支撑强化:网关成功实现了EtherCAT主站与 Modbus RTU 设备的双向实时数据传输,数据采集延迟稳定在 50ms 以内,彻底打破了此前的 “数据孤岛”。关键工艺参数成功接入 MES 系统,实现了从设备层、控制层到管理层的数据全链路贯通,管理层可通过MES系统实时监控产线运行状态,基于数据报表进行工艺优化决策,告别了依赖人工经验的传统模式。

产品质量显著改善,成本大幅降低:通过检测数据与层压工艺参数的实时联动调整,光伏组件气泡、脱层等缺陷的发生率大幅降低,产品不良率从 2% 降至0.4%,每月减少约 1000 片不良组件损耗,有效降低了原材料与生产工时的浪费,提升了产线的生产效益。

生产效率提升,产能释放加速:产线工艺调整模式从 “人工经验判断” 转为 “数据驱动精准调控”,层压工序的生产节拍从 3 分钟 / 片缩短至 2.5 分钟 / 片,产线整体产能提升 15%,助力企业快速响应市场订单需求,增强了市场竞争力。

系统扩展性优异,升级成本可控:网关支持最多 32 台 Modbus RTU 设备接入,具备充足的扩展空间。企业后续新增的光伏组件功率测试仪、边框密封检测仪等 Modbus RTU 协议设备,可直接接入现有网关的串口总线,无需重新搭建通信链路或修改主站控制程序,大幅简化了系统扩展流程,降低了产线智能化升级的时间与资金成本。

此次改造不仅彻底解决了光伏组件封装产线的协议兼容难题,更推动企业从 “传统经验型生产”向“数据驱动的智能化生产” 转型,为新能源制造行业的设备通信互联与数字化升级提供了可复制、可推广的实践方案。