某汽车零部件企业专注于发动机缸体、变速箱壳体等核心铝合金压铸件的生产制造,其压铸产线是支撑汽车整车配套的关键环节。为保障压铸件成型精度与生产效率,产线引入西门子EtherCAT 总线系统作为核心控制架构,搭载的 EtherCAT主站 PLC、高精度压铸机伺服系统及模具温度控制模块,可实现压射速度、模具温度等核心工艺参数的精准调控,支撑自动化成型加工。然而,产线中 15 台关键辅助检测设备却陷入通信 “孤岛” 困境 —— 用于监测压铸模腔压力的传感器、冷却水流量仪表、油温检测仪等设备,均为采用 Modbus RTU 协议的传统串口设备,因协议不兼容无法直接接入 EtherCAT 主站系统,导致控制层与检测层数据无法互通,形成了严重的通信壁垒。

在引入物联网网关前,企业只能依赖人工巡检模式完成数据采集:安排 3 名巡检人员分三班轮岗,每小时对各检测设备的参数进行人工抄录,并手动反馈至产线控制室。这种模式存在诸多难以规避的弊端:一方面,人工巡检无法实现 24 小时无间断监控,尤其在夜间生产时段,巡检人员易因疲劳出现疏漏,当模腔压力低于 120MPa、冷却水流量小于 5m³/h 或油温超过 60℃等异常情况发生时,异常数据无法及时传递至 EtherCAT主站,主站无法快速调整压铸参数,直接导致压铸件出现缩孔、裂纹等结构性缺陷,产品不良率长期维持在 1.5%;另一方面,夜间生产的批量质量问题往往要到次日成品检测时才能被发现,每次不良品批次都会造成大量原材料与生产工时损耗,给企业带来显著经济损失。为彻底打破通信壁垒,实现检测数据与控制指令的实时联动,企业经过多轮技术验证与产品选型,最终确定引入 EtherCAT转Modbus RTU数据采集网关,构建产线设备全链路通信互联体系。

网关部署与方案设计

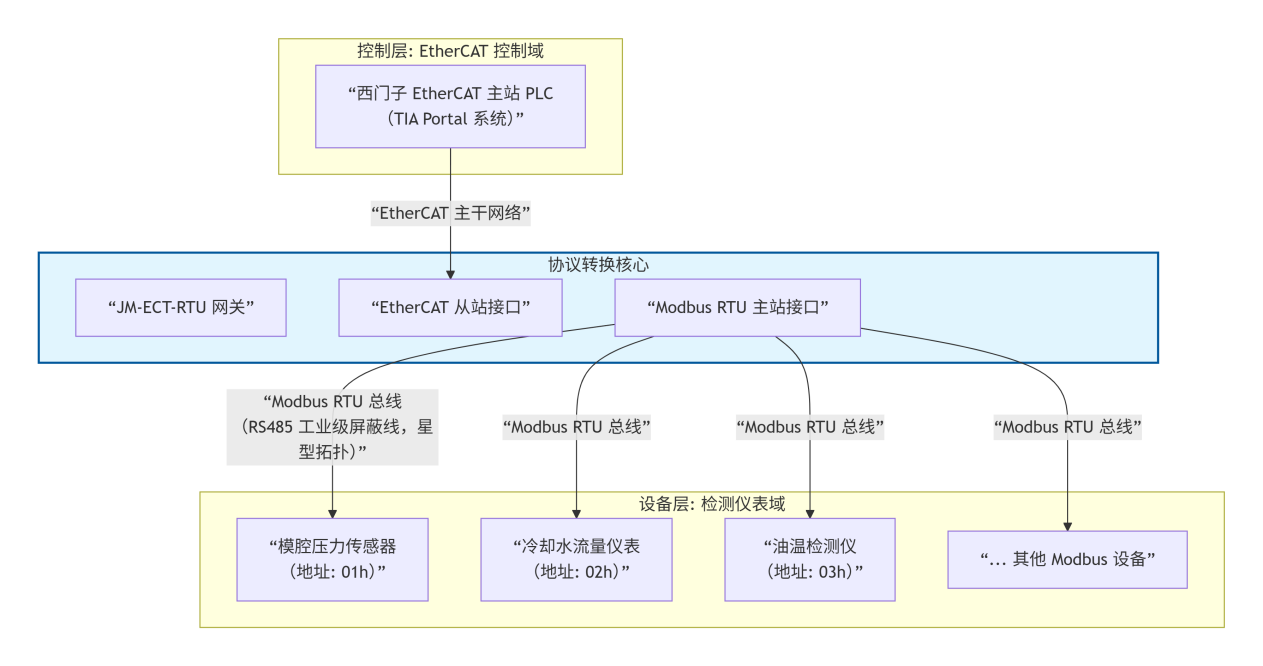

硬件连接:结合压铸车间设备分布分散、环境多油污、电磁干扰较强的特点,技术团队采用针对性部署方案:将 网关作为 EtherCAT 从站,通过标准 EtherCAT 总线接口直接接入西门子 EtherCAT 主站 PLC;利用网关的 RS485 串口接口,采用星型拓扑结构与模腔压力传感器、流量仪表、油温检测仪等 15 台 Modbus RTU 设备组网。考虑到设备间距最远达 50 米,为避免信号衰减,在串口总线的长距离传输节点处增设信号中继器,并选用防油耐磨的工业级屏蔽护套线,通过桥架敷设方式避免线缆腐蚀与机械磨损,保障数据传输稳定性。

参数配置:通过网关配套的可视化配置软件完成精准调试:将 Modbus RTU 设备的核心寄存器地址(如模腔压力传感器 0300H 寄存器、流量仪表 0400H 寄存器、油温检测仪 0500H 寄存器)逐一映射为 EtherCAT 主站可识别的 PDO 数据对象;设置 10ms 数据采集周期,满足压铸工艺实时监控需求;按照现场设备通信规范,配置网关波特率 9600bps、数据位 8 位、停止位 1 位、无奇偶校验,同时将 EtherCAT 从站地址设为 0x06,确保与西门子 EtherCAT 主站地址分配规则匹配,实现通信无缝衔接。

软件联动:在西门子 TIA Portal 软件中导入 网关的 GSD 文件,快速完成设备组态,使 EtherCAT 主站自动识别网关并建立稳定通信。技术团队编写定制化控制程序:当检测到模腔压力<120MPa 时,主站自动降低压铸机压射速度,避免压铸件缩孔;当冷却水流量<5m³/h 时,调整冷却系统水泵功率并延长模具冷却时间;当油温>60℃时,触发冷却系统风冷装置自动启动;同时设置异常报警功能,所有参数异常均在控制大屏实时显示并触发声光报警,提醒工作人员及时排查。

项目实施效果

无人化监控落地,人力成本降低:工业网关实现 EtherCAT 主站与 Modbus RTU 设备双向实时数据传输,采集延迟<50ms,彻底取代人工巡检模式,3 名巡检人员得以转岗至核心生产与设备维护岗位,大幅降低人力投入;24 小时无间断自动监控杜绝夜间生产监控盲区,从源头上避免了夜间批量质量问题的发生。

产品质量跃升,损耗大幅减少:检测数据与工艺参数的实时联动调整,让压铸件缩孔、裂纹等缺陷的发生率大幅降低,产品不良率从 1.5% 降至 0.3%,每月减少约 800 件不良品损耗,有效减少了原材料与生产工时的浪费,显著提升了产线的生产效益。

维护模式升级,设备寿命延长:基于网关采集的实时油温、压力等运行数据,企业将压铸机及模具的维护模式从传统的 “定期保养” 升级为精准的 “状态保养”,精准判断设备健康状态,既避免了过度保养造成的资源浪费,也防止了因保养不足导致的设备过载运行。数据显示,模具使用寿命延长 30%,压铸机故障率降低 40%,大幅减少了设备故障停机时间与维修成本。

兼容性强,扩展成本可控:网关兼容西门子、倍福等主流 EtherCAT 主站系统,具备优异的设备适配性。企业后续新增的压铸件重量检测仪、气密性测试仪等Modbus RTU设备,可直接接入现有网关的串口总线,无需修改主站控制程序,大幅简化了系统扩展流程,降低了产线智能化升级的通信模块投入成本,为产线后续的设备迭代与功能拓展预留了充足空间。

此次改造不仅破解了压铸产线协议兼容的难题,更推动企业从 “经验化生产” 向 “数据驱动的智能化生产” 转型,为汽车零部件制造行业的设备通信互联改造提供了可复制、可推广的实践方案。