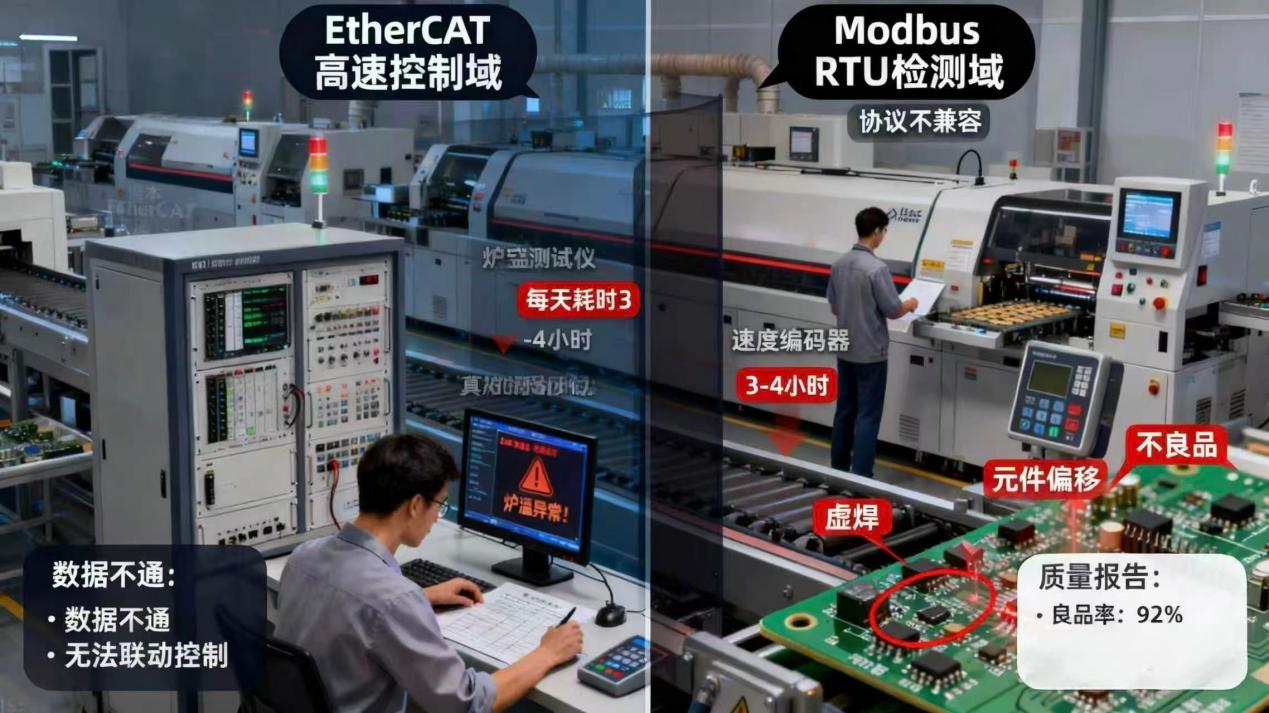

某3C电子企业作为消费电子产业链核心供应商,专注于手机、平板电脑等终端设备的核心PCB板加工制造,其SMT贴片产线是保障产能与品质的关键环节。为实现高精度生产控制,该产线引入了倍福EtherCAT总线系统,搭载的EtherCAT主站PLC、高精度贴片机伺服驱动器及视觉定位模块,可实现0.01mm级的元器件贴片精度,高效完成PCB板贴片、元器件焊接等核心工序的自动化运行。然而,产线中20余台辅助检测设备却形成了通信“数据孤岛”——用于监测回流焊炉温的热电偶传感器、贴片机吸嘴真空度检测仪、传送带速度编码器等关键检测设备,均为采用ModbusRTU协议的传统串口设备,由于协议不兼容,无法直接接入EtherCAT主站系统,导致核心控制层与检测层数据无法互通互联。

在引入协议转换网关前,企业采用“独立串口采集终端+人工汇总”的模式处理检测数据:串口采集终端仅能暂存传感器数据,需安排2名生产统计人员每天花费3-4小时人工抄录、核对数据,并手动录入生产管理系统。这种模式不仅效率低下,更严重的是检测数据与EtherCAT主站的控制指令完全脱节,当回流焊炉温超出180-230℃的工艺标准区间,或贴片机吸嘴真空度低于-0.08MPa时,EtherCAT主站无法实时获取异常信号,无法及时调整贴片机运行参数或触发停机保护,直接导致元器件虚焊、贴片偏移等质量问题频发,产线良率长期维持在92%左右。同时,人工数据记录易出现笔误、漏记等问题,为生产质量追溯埋下隐患,额外增加了生产管理成本。为彻底打破协议壁垒,实现数据实时互通与智能联动,企业经过多轮技术验证与产品选型,最终确定引入EtherCAT转ModbusRTU网关模块,搭建起EtherCAT与ModbusRTU设备之间的双向通信桥梁。

网关部署与方案设计

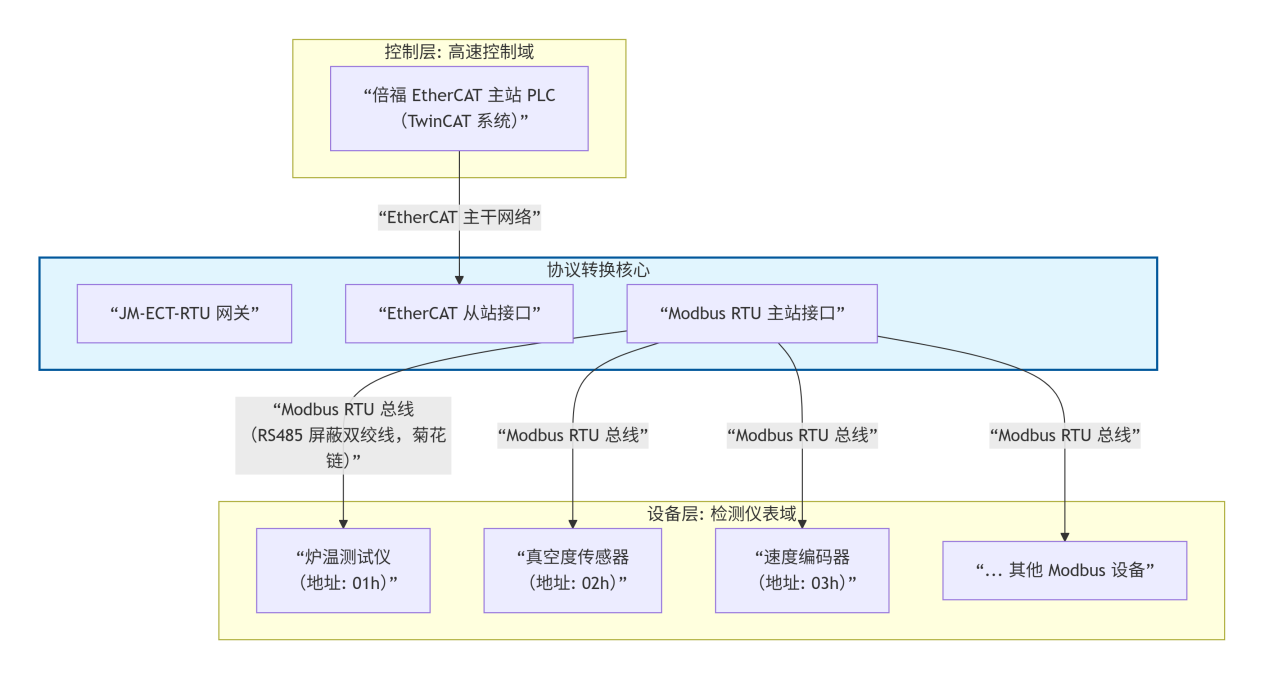

结合SMT车间设备布局紧凑、电磁环境复杂的特点,技术团队制定了“精准对接、稳定兼容、快速落地”的部署方案:

在硬件连接层面,将网关作为EtherCAT从站,通过标准EtherCAT总线接口直接接入倍福EtherCAT主站PLC的总线拓扑中,无需对原有EtherCAT系统进行改动;同时,利用网关配备的RS485串口接口,采用菊花链拓扑结构,将炉温测试仪、真空度传感器、速度检测仪等20余台ModbusRTU设备串联组网。考虑到SMT车间内贴片机、回流焊炉等设备运行时会产生高频电磁干扰,团队特意选用屏蔽双绞线作为通信线缆,并对线缆进行接地处理,同时合理规划布线路径,避开大功率设备的电磁辐射区,最大程度降低信号干扰对数据传输的影响。

参数配置阶段,技术人员通过网关配套的可视化配置软件,完成了协议映射与通信参数调试:首先将ModbusRTU设备的核心寄存器地址与EtherCAT主站的PDO(过程数据对象)进行精准映射,例如将炉温传感器的温度采集寄存器0200H、真空度传感器的压力寄存器0500H、速度编码器的转速寄存器0600H等关键数据寄存器,逐一映射为EtherCAT主站可直接读取的过程数据;其次,根据SMT贴片产线的实时监控需求,将数据采集周期设置为8ms,确保异常数据能被及时捕获;最后,按照现场设备通信规范,配置网关的EtherCAT从站地址为0x05、波特率19200bps、数据位8位、停止位1位、无奇偶校验,确保网关与EtherCAT主站及ModbusRTU从站设备的通信参数完全匹配,避免出现通信丢包或卡顿问题。

软件联动方面,在倍福TwinCAT软件中导入网关的EDS(设备描述文件),快速完成网关的组态配置,使EtherCAT主站能够自动识别网关设备并建立通信连接;随后,技术团队编写了针对性的控制逻辑程序:当系统检测到回流焊炉温超出180-230℃的工艺区间,或贴片机吸嘴真空度低于-0.08MPa,或传送带速度偏离设定值±0.5m/min时,EtherCAT主站会立即触发联动控制—若为轻微异常,自动调整贴片机运行速度、回流焊炉加热功率或传送带转速;若为严重异常,则直接触发工位暂停,并通过产线看板发出声光报警,提醒工作人员及时排查问题,从源头上避免不良品批量产生。

项目实施效果

网关部署运行后,SMT贴片产线的通信效率与生产管控水平实现了质的飞跃:

数据实时互通,管理效率翻倍:网关成功实现了EtherCAT主站与ModbusRTU设备的双向实时数据传输,数据采集延迟稳定在40ms以内,远低于产线要求的100ms阈值。产线控制中心可通过TwinCAT软件实时查看所有检测设备的运行参数,彻底取代了人工数据汇总模式,2名生产统计人员得以转岗至核心生产管理岗位,数据传输准确率达到100%,消除了人为记录错误的隐患,生产管理效率提升60%以上。

良率显著提升,成本大幅降低:通过检测数据与控制指令的实时联动,贴片偏移、元器件虚焊等常见质量问题大幅减少,产线良率从92%跃升至98.5%,每月减少约1.2万片不良PCB板的损耗。按单块PCB板平均加工成本25元计算,每月直接降低生产成本约30万元,投资回报周期仅为3个月。

环境适配性强,系统稳定可靠:网关采用工业级硬件设计,具备-40~85℃的宽温适应能力,可轻松应对SMT车间回流焊炉周边的高温环境;同时符合EN55022ClassA抗电磁干扰标准,在贴片机、焊机等设备产生的高频电磁环境中仍能稳定运行,自部署以来连续4个月无通信中断、数据丢包等问题,设备通信故障率为0,保障了产线24小时连续稳定生产。

扩展灵活便捷,降低升级成本:网关支持最多32台ModbusRTU设备接入,预留了充足的扩展接口。企业后续新增的锡膏厚度检测仪、AOI光学检测设备等ModbusRTU协议设备,可直接接入现有网关的串口总线,无需重新部署通信模块或修改主站控制程序,大幅简化了系统扩展流程,预计可为企业节省设备升级成本40%以上。

此次应用工业智能网关改造不仅彻底解决了SMT贴片产线的协议兼容难题,更推动产线从“人工监控”向“数据驱动的智能管控”转型,为3C电子行业老旧设备的通信升级提供了可复制、可推广的解决方案。