一、项目背景与核心需求

某市政污水处理厂日处理规模 10 万吨,生化反应池(好氧段)需维持溶解氧(DO)浓度 2-4mg/L,以保障活性污泥微生物高效降解 COD、氨氮等污染物。原有系统存在三大痛点:

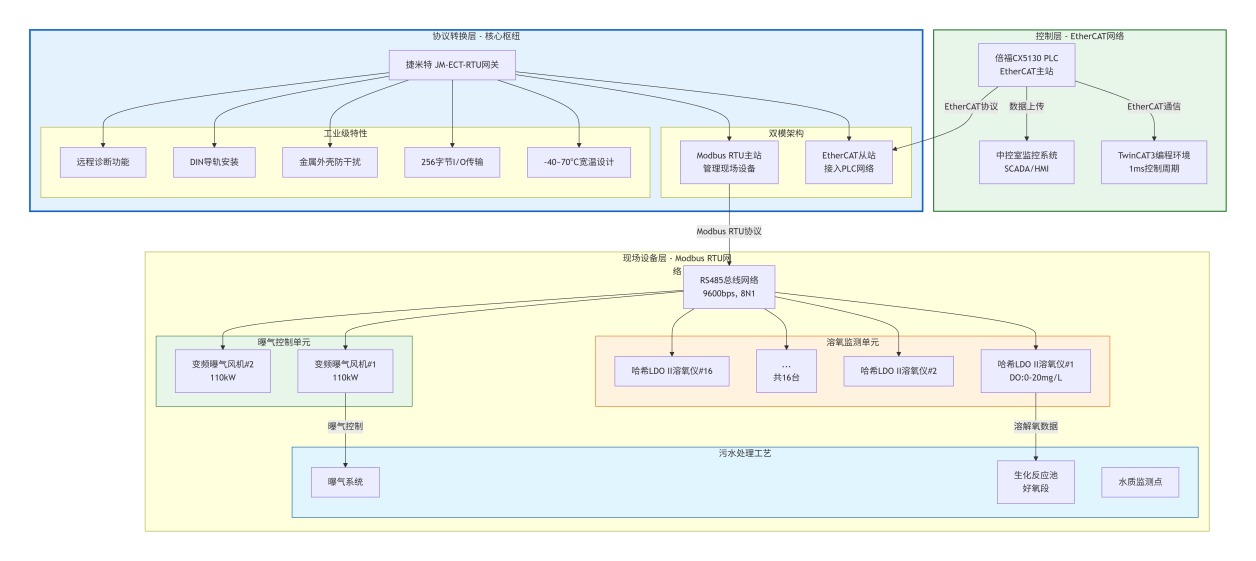

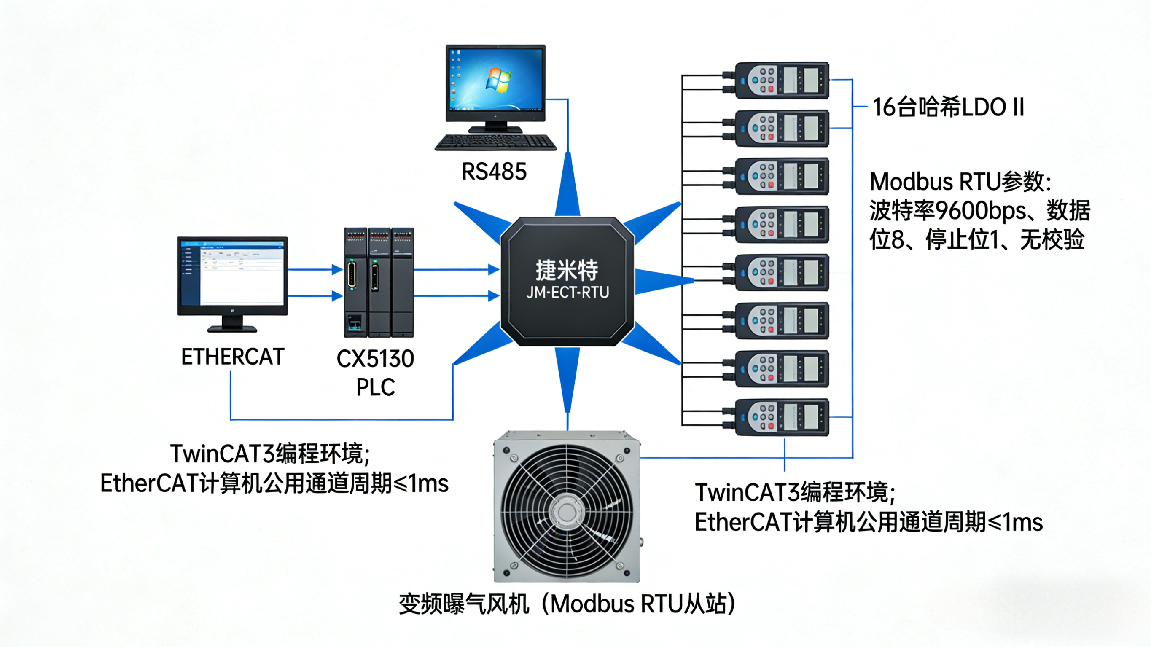

协议异构壁垒:控制核心为倍福 CX5130 PLC(EtherCAT 主站),而 16 台哈希 LDO II 溶氧仪仅支持 Modbus RTU 协议,数据无法直接互通;

控制滞后严重:依赖人工每小时巡检记录溶氧值,导致曝气风机调节滞后,DO 波动超 ±0.8mg/L,出水 COD 超标风险高;

维护效率低下:溶氧仪故障需逐一排查,平均响应时间超 2 小时,且无法远程监控设备状态。

项目核心需求:通过协议转换网关实现 PLC 与溶氧仪的实时通信,构建 “数据采集 - 自动控制 - 故障预警” 闭环系统,确保 DO 浓度稳定控制,降低能耗与维护成本。

二、解决方案设计

1. 核心设备选型

2. 硬件连接规范

EtherCAT 侧:工业智能网关通过标准以太网线连接至 PLC 的 EtherCAT 接口,采用总线型拓扑,通信距离≤100 米;

Modbus RTU 侧:网关 RS485 接口通过屏蔽双绞线(A/B 线对应连接)与溶氧仪串联,终端匹配 120Ω 电阻,波特率 9600bps、数据位 8、停止位 1、无校验(与哈希 LDO II 默认参数一致);

供电与接地:所有设备采用 DC24V 冗余电源供电,接地电阻≤4Ω,避免工业电磁干扰。

3. 全生命周期保障方案

前期适配:提供免费的设备兼容性测试服务,提前模拟工业场景验证通信稳定性;提供定制化 ESI 文件,确保 PLC 快速集成网关;

后期运维:网关模块支持远程诊断功能,可通过上位机实时查看通信状态、故障日志;提供 2 年质保服务,7×24 小时技术支持,故障响应时间≤4 小时;

升级扩展:预留 50% 设备接入余量,支持后续新增 PH 计、污泥浓度计等传感器,仅需通过软件配置扩展,无需改动硬件架构。

三、实施效果与数据对比

1. 核心性能指标

通信实时性:溶氧数据传输延迟≤5ms,PLC 控制指令响应延迟≤10ms,满足工业级实时控制要求;

DO 控制精度:DO 浓度稳定在 2.8-3.2mg/L,波动幅度≤±0.2mg/L,较原有系统提升 75%;

故障响应速度:溶氧仪故障可实时反馈至 PLC 监控界面,维护响应时间缩短至 15 分钟内,效率提升 87.5%。

2. 经济与环境效益

节能降耗:曝气风机根据实时 DO 值动态调节转速,日均耗电量从 8800kWh 降至 7040kWh,节能 20%,年节约电费约 58 万元;

出水达标率:生化池出水 COD 平均浓度从 55mg/L 降至 40mg/L 以下,稳定满足 GB 18918-2002 一级 A 排放标准;

维护成本:哈希 LDO II 溶氧仪免维护周期超 1 年,结合网关远程诊断功能,年维护成本降低 60%。

四、关键技术亮点

双模架构适配:协议转换网关完美兼容 EtherCAT 的高速实时性与 Modbus RTU 的工业通用性,解决异构设备互联难题;

抗干扰设计:网关模块采用金属外壳与电磁屏蔽技术,在污水处理厂强电磁环境下,通信丢包率<0.01%;

灵活扩展能力:支持新增溶氧仪或其他 Modbus RTU 设备(如 PH 计、污泥浓度计),仅需在网关中添加设备地址与寄存器映射,无需修改 PLC 程序;

高可靠性保障:宽温设计(-40~70℃)适配工业极端环境,冗余供电支持确保设备不间断运行,平均无故障时间(MTBF)超 10 万小时。