一、项目背景与痛点

某省级热电联产企业 3×130t/h 循环流化床锅炉机组,承担着区域工业蒸汽供应与居民供暖双重任务。该机组主蒸汽流量计量系统采用倍福 CX5140 系列 PLC(原生支持 EtherCAT总线)作为主控单元,核心计量设备选用横河 DY 涡街流量计(支持 Modbus RTU 协议,测量介质为饱和蒸汽,工况参数:压力 3.82MPa、温度 450℃)。

系统投运初期采用 “串口服务器 + 协议转换软件” 的临时方案,暴露出以下核心问题:

协议兼容壁垒:倍福 PLC 的 EtherCAT 总线与横河 DY 涡街流量计的 Modbus RTU 协议无法直接通讯,串口服务器转发存在数据丢包现象,蒸汽流量数据刷新率仅为 1 次 / 秒,无法满足锅炉负荷实时调节的需求(工艺要求刷新率≥10 次 / 秒);

数据精度不足:串口服务器无浮点型数据转换功能,横河 DY 输出的蒸汽标况体积流量(浮点型)经强制转换后误差达 2.3%,导致锅炉热效率核算偏差超 1.5%,影响能耗考核精度;

稳定性差:电厂车间存在高压电磁干扰、高湿度(相对湿度 85%)环境,串口服务器无工业级防护,每月因通讯中断导致蒸汽计量失准 3-4 次,单次故障影响蒸汽供销结算时长超 4 小时;

运维复杂:串口服务器无设备状态诊断功能,流量计故障(如传感器结垢、信号衰减)无法实时预警,需人工到现场拆机排查,平均故障处理时间超 2 小时。

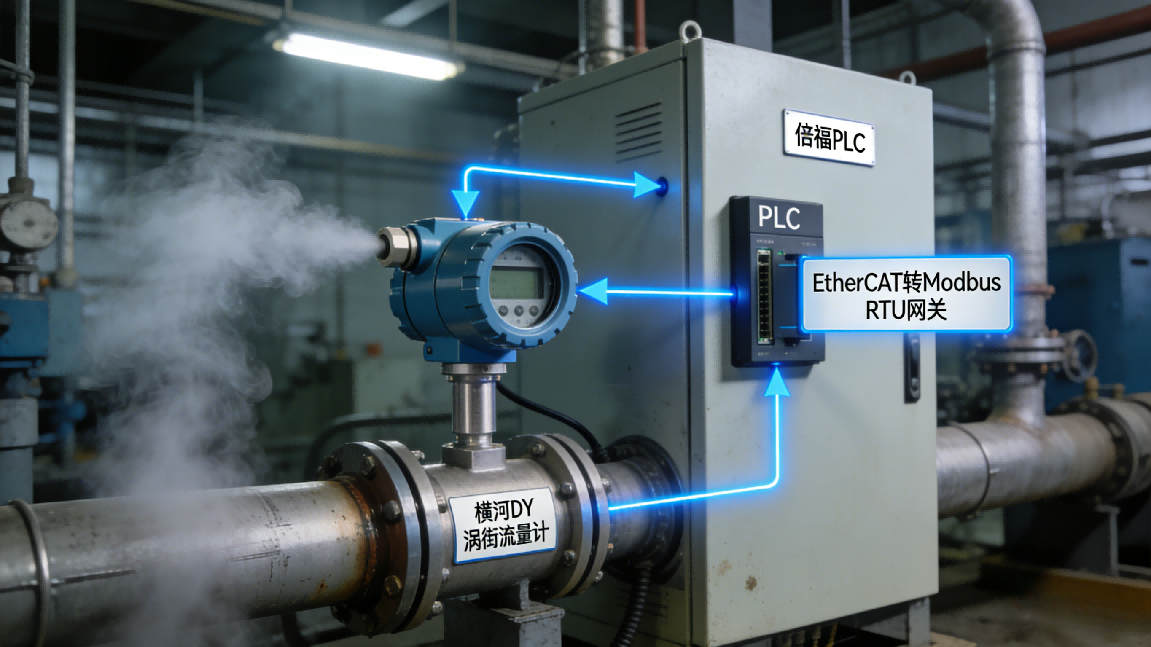

为解决上述问题,项目选用工业级EtherCAT转Modbus RTU 网关(支持 EtherCAT 从站、Modbus RTU 主站,宽温 - 40~85℃,防护等级 IP30)作为协议转换核心,重构蒸汽流量计量通讯架构。

二、解决方案设计

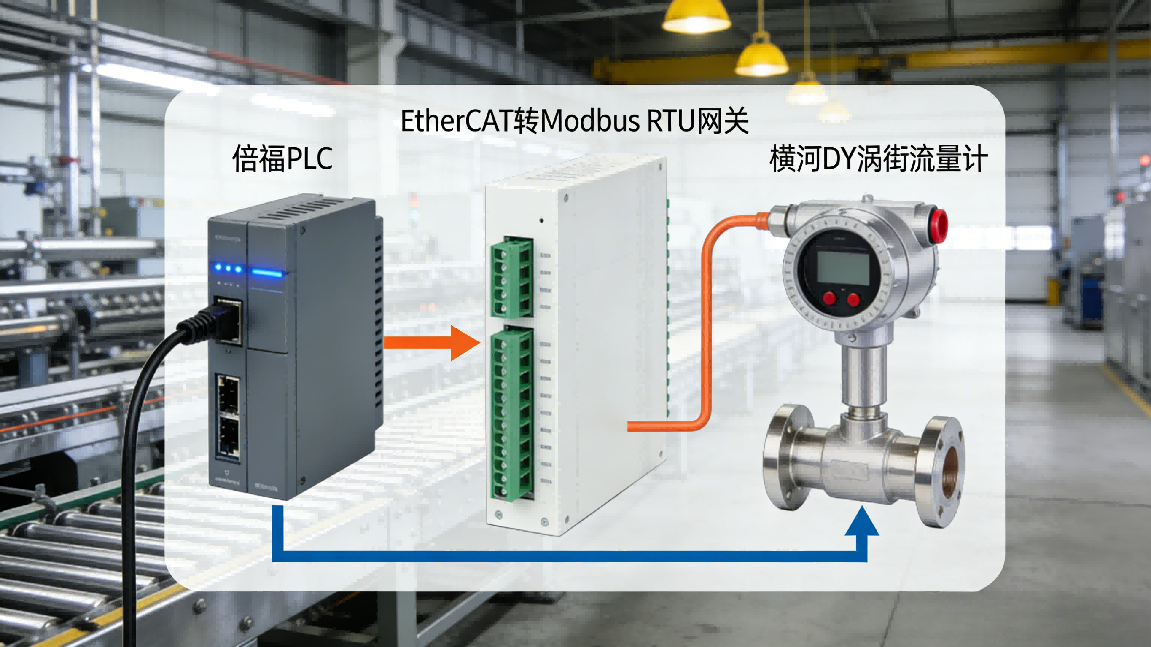

1. 系统核心架构

以 EtherCAT转Modbus RTU 协议转换网关为桥梁,实现倍福 CX5140 PLC(EtherCAT 主站)与横河 DY 涡街流量计(Modbus RTU 从站)的低延迟、高精度数据交互,同时预留 Modbus TCP 接口,可扩展接入锅炉给水、排烟等辅助测点流量计,架构如下:

2. 跨协议数据交互与电厂工况适配设计

(1)高精度数据映射方案

针对横河 DY 涡街流量计的浮点型数据格式与倍福 PLC 的 32 位整数格式差异,网关内置蒸汽流量专用转换算法,实现数据无损交互:

流量数据映射:将横河 DY 寄存器 40001-40002(标况体积流量,32 位浮点型)直接映射至倍福 PLC 的输入区(% IW2000-% IW2001),网关自动完成浮点型到 PLC 兼容格式的转换,数据误差≤±0.1%;

状态信号映射:横河 DY 的设备状态码(寄存器 40003)映射至 PLC 输入位(% IX200.0-% IX200.7),其中 00H 为正常、01H 为传感器故障、02H 为超量程,实现故障信号实时识别;

补偿参数映射:PLC 下发的蒸汽压力 / 温度补偿参数(% QW2000-% QW2001),经网关转换为 Modbus RTU 写入指令,同步至横河 DY 的补偿寄存器(40010-40011),实现实时温压补偿,提升流量计量精度。

(2)电厂工况专项适配设计

抗电磁干扰适配:网关 485 接口内置隔离变压器与 TVS 瞬态抑制二极管,可承受 ±15kV 静电放电冲击,有效抵御电厂高压柜、变频器产生的电磁干扰,信号传输正确率达 100%;

高湿度环境适配:网关采用密封式金属外壳,内部电路板喷涂三防漆,在相对湿度 85% 的电厂车间长期运行无短路、腐蚀现象;

冗余备份适配:配置 2 台网关一用一备,通过EtherCAT 总线心跳检测实现故障自动切换,切换时间≤50ms,确保蒸汽计量数据不中断;

断网应急适配:启用网关 “本地缓存 + 断点续传” 功能,当 EtherCAT 总线断网时,网关自动缓存最近 1000 组流量数据,通讯恢复后自动补传至 PLC,保障能耗结算数据完整。

4. PLC 程序逻辑设计

倍福PLC通过EtherCAT总线读取网关转发的流量数据,核心控制逻辑:

实时负荷调节:对比主蒸汽实测流量与负荷设定值,偏差≥5t/h 时,自动调整送风机转速与给水泵频率,维持锅炉负荷稳定;

冗余切换逻辑:当主流量计状态码异常时,PLC 立即切换至备用流量计数据,同时触发声光报警,通知运维人员处理;

能耗核算逻辑:根据实时流量数据与蒸汽参数,自动计算锅炉热效率、单位发电量煤耗,生成能耗报表并上传至电厂管理系统,支撑供销结算。

三、项目实施效果

通讯性能与精度双提升:蒸汽流量数据刷新率从 1 次 / 秒提升至 10 次 / 秒,数据误差从 2.3% 降至 0.1%,锅炉热效率核算偏差缩小至 0.3% 以内,能耗考核精度满足国标要求;

系统稳定性显著增强:网关模块的工业级防护与冗余设计,使通讯故障次数降至0次/月,蒸汽计量数据连续稳定运行,年减少供销结算纠纷损失超20万元;

运维成本大幅降低:网关的故障诊断功能可实时定位流量计异常,故障处理时间从2小时缩短至15分钟,每班减少 1 名巡检人员,年人工成本节约约8万元;

扩展能力满足需求:网关预留的 Modbus TCP 接口,可直接接入后续新增的给水、排烟流量计,无需额外部署网关,扩容成本降低 60%;

合规性达标:整套系统通过电力行业计量器具检定,流量数据可追溯周期≥3 年,满足电厂能耗管控与环保监管要求。

四、网关核心价值总结

本案例中,EtherCAT转Modbus RTU 协议转换网关成为电厂蒸汽流量计量系统的核心枢纽,其适配电力能源领域的核心优势体现在:

协议无缝转换:原生支持 EtherCAT与Modbus RTU 双向转换,无需二次开发,直接适配倍福 PLC 与横河 DY 涡街流量计;

高精度数据保持:内置蒸汽流量专用转换算法,实现浮点型数据无损传输,满足电厂计量级精度要求;

工业级高可靠性:宽温运行、抗电磁干扰、冗余备份设计,完全适配电厂复杂工况;

易运维易扩展:故障诊断、数据缓存、大容量设备接入能力,适配电厂长期运行与扩容需求。

该方案可复制至电力行业锅炉、汽轮机、输汽管网等流量计量场景,尤其适合存量 EtherCAT PLC 系统接入 Modbus 仪表的改造项目,改造成本仅为全系统替换的 1/5,投资回收期≤8 个月。

总结

工业级 EtherCAT转Modbus RTU 网关精准解决了倍福 PLC 与横河 DY 涡街流量计的协议兼容问题,核心实现高精度、低延迟的蒸汽流量数据传输;

方案兼顾电力行业高电磁干扰、高湿度的工况需求,显著提升蒸汽计量系统的稳定性与精度;

网关的扩展能力与易运维特性,大幅降低电厂后期扩容与维护成本,具备强行业复制性。