一、项目背景与痛点

某中型精细化工企业3万吨/年聚酯树脂生产线,核心工序为反应釜聚合阶段的压力精准管控(工艺要求 0.8-1.2MPa)。该产线主控系统采用汇川 AC700 系列 PLC(原生支持 EtherCAT 总线),关键压力监测设备选用 E+H PMP71 智能变送器(仅支持Modbus RTU协议),投运后暴露出核心问题:

协议兼容壁垒:汇川 PLC 的 EtherCAT 总线与 E+H PMP71 的 Modbus RTU 协议无法直接通讯,原临时方案采用串口服务器转接,数据传输延迟达 200ms,压力超调 / 欠调率高达 12%,树脂产品批次不合格率约 7%;

稳定性差:串口服务器无工业级防护,在化工车间强电磁干扰、高温(45℃)环境下,每月因通讯中断停机 3-4 次,单次停机损失超 3 万元;

运维复杂:串口服务器无数据诊断功能,变送器故障(如膜片堵塞)无法实时预警,需人工逐个排查,平均故障处理时间超 2 小时;

扩展受限:原方案仅支持 8 台 Modbus 设备接入,无法满足后期新增 10 台液位 / 温度变送器的扩容需求。

为解决上述问题,项目选用工业级 EtherCAT 转 Modbus 网关模块(支持 EtherCAT 主 / 从站、Modbus RTU/TCP 双向转换,Ex d IIB T4 防爆认证)作为协议转换核心,重构通讯架构。

二、解决方案设计

1. 系统核心架构

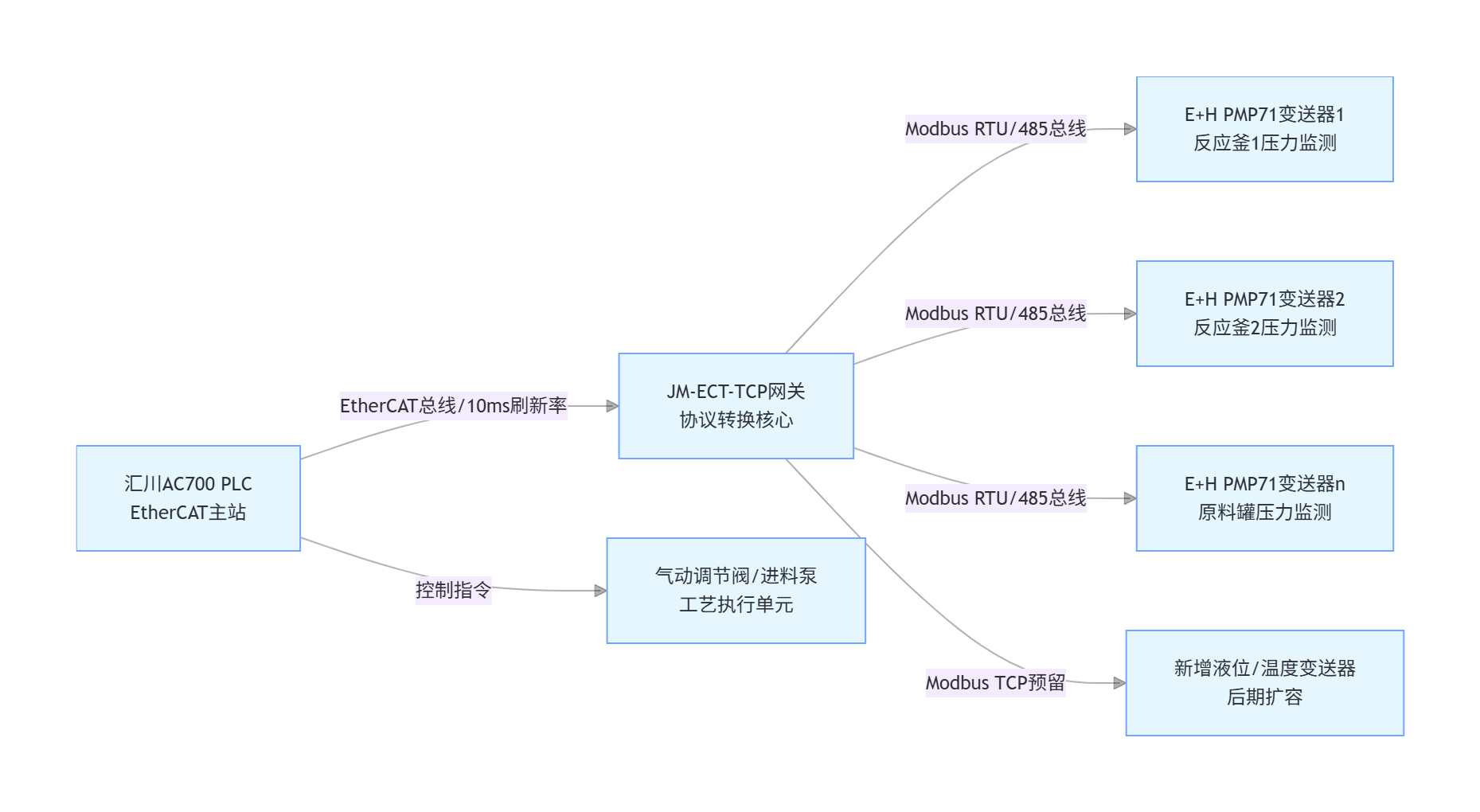

以协议转换网关为桥梁,实现汇川 AC700 PLC(EtherCAT 主站)与 18 台 E+H PMP71 变送器(Modbus RTU 从站)的低延迟、高可靠数据交互,同时预留 Modbus TCP 接口适配后期新增设备,架构如下:

2. 跨协议数据交互与工艺适配设计

(1)数据映射与格式兼容方案

针对汇川 PLC 的 32 位整数数据格式与 E+H PMP71 的 16 位浮点型压力数据差异, 网关模块内置智能转换算法,实现数据无损交互:

压力数据映射:将 PMP71 寄存器 40001(压力实测值,浮点型)拆分为高 8 位、低 8 位,通过网关转换为 PLC 可识别的 32 位整数,再由 PLC 程序还原为实际压力值(精度误差≤±0.001MPa);

状态信号映射:PMP71 的设备状态码(寄存器 40002)对应映射至 PLC 输入区 I0.0-I0.7,其中 00H 为正常、01H 为超量程、02H 为膜片故障,实现故障信号快速识别;

控制指令映射:PLC下发的量程校准、零点清零指令(QW2000-QW2001),经网关转换为 Modbus RTU 写入指令,直接作用于 PMP71 的控制寄存器(40010-40011),无需现场操作变送器。

(2)化工工况专项适配设计

防爆安全适配:协议转换网关采用隔爆型外壳设计,符合 Ex d IIB T4 防爆标准,与 PMP71 的防爆等级匹配,安装于反应釜附近防爆区域,电缆进线口采用防爆密封接头,杜绝可燃气体泄漏风险;

抗干扰适配:针对化工车间变频器、大功率电机产生的电磁干扰,网关启用硬件滤波 + 软件校验双重防护:485 总线接口内置 TVS 瞬态抑制二极管,抑制浪涌电压;数据传输采用 CRC-16 校验算法,每帧数据添加校验码,确保信号传输正确率 100%;

宽温环境适配:网关支持 - 40~85℃宽温运行,采用工业级元器件与散热设计,在车间夏季高温(45℃)、冬季低温(-10℃)环境下稳定工作,无死机或性能衰减现象;

断网应急适配:启用网关 “断链缓存 + 本地报警” 功能,当 EtherCAT 总线断网时,网关自动缓存最近 100 组压力数据(缓存时长≥2 小时),同时通过 DO 口触发现场声光报警,提醒运维人员处理;通讯恢复后,缓存数据自动补传至 PLC,避免工艺数据缺失。

(3)系统集成与扩容适配

与 PLC 系统集成:工业智能网关通过 EtherCAT 总线与汇川 AC700 PLC 实现即插即用,支持 PLC 的 CoE(CANopen over EtherCAT)协议,可通过 PLC 编程软件直接配置网关参数、映射数据地址,无需额外安装驱动;

与上位系统集成:网关支持将压力数据、设备状态通过 Modbus TCP 上传至 MES 系统,实现生产数据追溯与设备远程监控,满足化工行业合规监管要求;

后期扩容适配:网关内置 64 个 Modbus 从站地址分配通道,当前仅占用 18 个(对应 18 台 PMP71),剩余通道可直接接入新增的液位、温度变送器,无需新增网关或重新布线,扩容时仅需在网关配置软件中添加从站地址与寄存器映射关系,即可完成设备接入。

4. PLC 程序逻辑设计

汇川 PLC 通过 EtherCAT 总线读取协议转网关转发的压力数据,核心控制逻辑:

实时对比压力实测值与工艺设定值(0.8-1.2MPa),偏差≥0.05MPa 时,调整气动调节阀开度;

监测变送器状态码,状态码异常(如膜片故障、超量程)时,立即触发声光报警并暂停进料;

记录每批次压力数据,生成工艺报表,满足化工行业数据追溯合规要求。

三、项目实施效果

通讯性能大幅提升:压力数据传输延迟从 200ms 降至 10ms,压力超调 / 欠调率从 12% 降至 0.3%,树脂产品良率从 93% 提升至 99.5%,年减少次品损失超 50 万元;

稳定性显著增强: 网关的工业级防护与抗干扰设计,使通讯故障停机次数降至 0 次 / 月,年减少产能损失超 36 万元;

运维成本降低:网关的故障诊断功能可实时定位异常变送器,故障处理时间从 2 小时缩短至 10 分钟,每班减少 1 名巡检人员,年人工成本节约约 12 万元;

扩展能力满足需求:支持最多 64 台 Modbus 设备接入,后期新增的 10 台液位 / 温度变送器无需额外部署网关,仅需配置寄存器映射即可接入,扩容成本降低 70%;

合规性达标:整套系统通过化工行业防爆安全验收,压力数据可追溯周期≥1 年,满足环保与安全生产监管要求。

四、 网关核心价值总结

本案例中,网关成为化工产线跨协议通讯的核心枢纽,其适配化工行业的核心优势体现在:

协议无缝转换:原生支持 EtherCAT 与 Modbus RTU/TCP 双向转换,无需二次开发,直接适配汇川 PLC 与 E+H PMP71;

工业级可靠性:Ex d IIB T4 防爆认证、-40~85℃宽温运行、IP65 防护,完全适配化工车间恶劣环境;

低延迟高精准:10ms 数据刷新率 + 分布式时钟同步,满足化工工艺对压力监测的实时性要求;

易运维易扩展:故障诊断、数据缓存、大容量设备接入能力,适配化工产线长期运行与扩容需求。

该方案可复制至化工行业反应釜、储罐、管道等压力 / 液位监测场景,尤其适合存量 EtherCAT PLC 系统接入 Modbus 仪表的改造项目,改造成本仅为全系统替换的 1/6,投资回收期≤6 个月。

总结

协议转换网关精准解决了汇川 EtherCAT PLC与E+H PMP71Modbus RTU变送器的协议兼容问题,核心实现 10ms 低延迟数据传输;

方案兼顾化工行业防爆、抗干扰、高可靠的核心需求,显著提升工艺稳定性与产品良率;

网关的扩展能力与易运维特性,大幅降低产线后期扩容与维护成本,具备强行业复制性。