水处理厂电机集群监控改造:关破解协议孤岛困局

某城市污水处理厂承担着日均 15 万吨的污水处理任务,厂区内 15 台水泵电机(功率 15kW-75kW)是污水处理流程的 “动力核心”—— 负责原水提升、曝气供氧、污泥输送等关键环节。这些电机的稳定运行直接关系到污水处理达标率,其状态监控由厂级 DCS 系统(采用Profibus DP协议)统一负责。然而,所有水泵配套的电机保护装置(马保)均采用DeviceNet协议,协议异构形成的数据壁垒,让 DCS 系统陷入 “看得见却管不着”的困境。

协议孤岛下的运维痛点

在未部署网关前,DCS系统与马保的通信中断导致多重运营风险:

数据盲区显著:马保实时采集的电机运行电流(正常范围 30A-150A)、绕组绝缘电阻(标准≥1MΩ)、轴承温度等关键参数无法上传至 DCS,操作人员需每 4 小时巡检一次,用万用表逐台测量数据,单日巡检耗时超 3 小时。2024 年雨季曾因暴雨导致 3 台提升泵过载,马保本地跳闸但 DCS 未收到信号,引发集水井漫溢,紧急抢修 4 小时才恢复运行。

故障响应滞后:电机绝缘电阻降低等隐性故障无法提前预警,只能等到停机后排查。去年因一台污泥泵电机绝缘击穿,导致整个脱水车间停产 8 小时,直接影响污泥处理进度,被环保部门通报整改。

运维成本高企:人工巡检需配置 3 名专职电工,年均人力成本超 18 万元;且水泵多安装在地下泵房(湿度 85% 以上),频繁现场作业增加了触电、滑倒等安全风险。

工业网关的双向数据桥梁解决方案

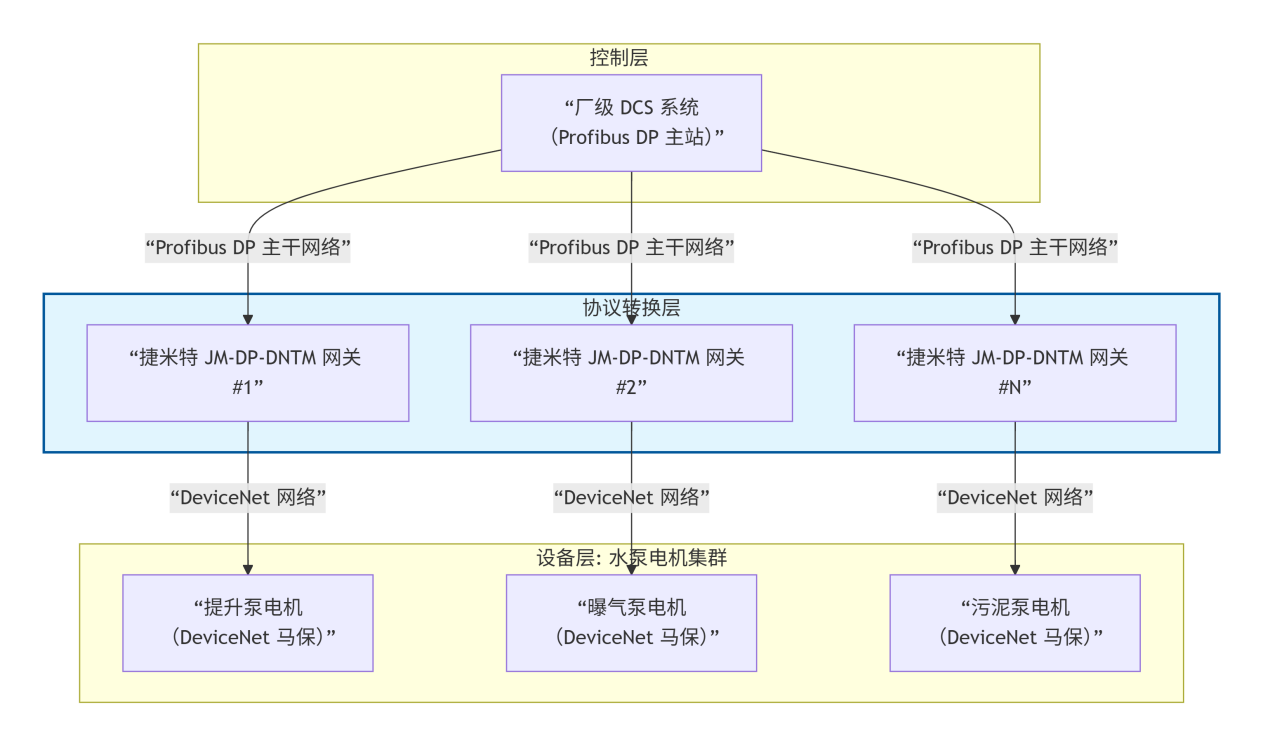

为破解协议难题,水厂引入DeviceNet 转 Profibus DP协议转换网关,构建起 Profibus DP与DeviceNet 的实时通信链路:

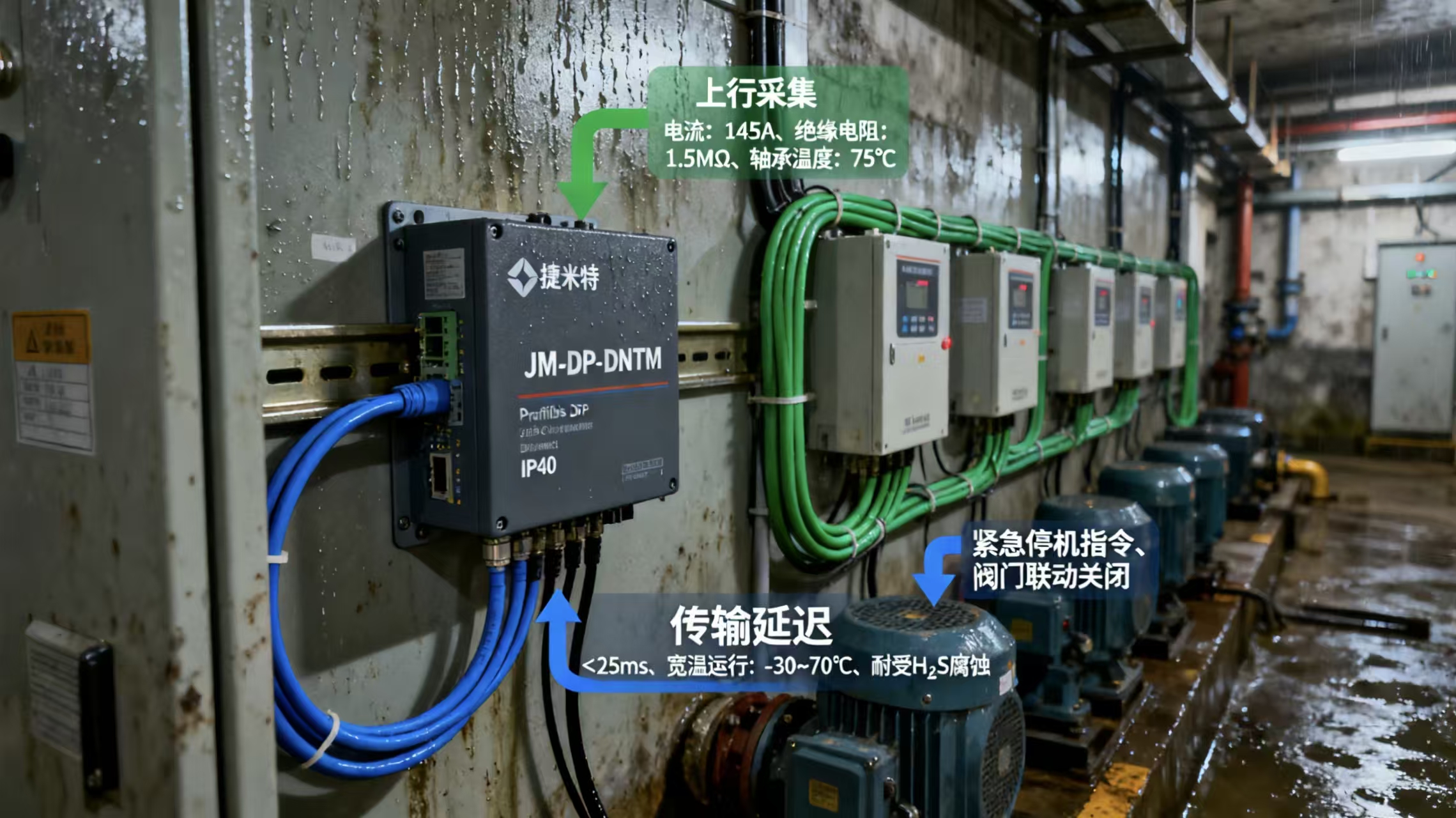

硬件适配设计:网关采用 IP40 防护等级外壳,支持 - 30℃~70℃宽温运行,直接安装在水泵控制柜的标准导轨上,耐受地下泵房的高湿度与腐蚀性气体(硫化氢浓度≤10ppm),抗电磁干扰性能符合工业级标准。

数据全链路打通:

上行采集:网关每 1 秒扫描一次 DeviceNet 总线,将马保的 16 位二进制数据(如电流值、绝缘电阻)转换为 Profibus DP 协议的 32 位浮点数,同步至 DCS 系统的实时数据库,传输延迟稳定在 25ms 以内。

下行联动:当 DCS 检测到电流超阈值 120% 或绝缘电阻<0.5MΩ 时,自动通过网关下发停机指令(转换为 DeviceNet 控制报文),触发马保跳闸并关闭水泵进出口阀门,形成 “检测 - 报警 - 处置” 闭环。

部署效率优化:技术团队采用 “总线式串联” 方案,1 台网关可接入 3-4 台马保,15 台水泵仅需部署 4 台网关,总安装调试时间控制在 1 天内,未影响污水处理正常运行。

改造后的效能跃升

智能网关运行8个月以来,水泵电机监控系统实现质的提升:

故障防控升级:DCS系统通过网关实时监测电机状态,累计预警 12 次绝缘降低、8次轴承超温等隐性故障,故障检出率从改造前的 65% 提升至 100%,非计划停机时间从年均 96 小时减少至 19 小时。

管理模式革新:DCS 监控界面生成电机运行趋势曲线,支持历史数据回溯分析,为水泵电机的预防性维护(如按绝缘电阻衰减规律制定检修计划)提供数据支撑。

物联网智能网关的应用,不仅解决了水处理厂的协议异构问题,更将电机监控从 “人工巡检” 推向 “智能预警”,为市政基础设施的稳定运行与降本增效提供了可靠的通信解决方案。