在某大型汽车制造企业的焊接车间,20台焊接机器人组成的自动化生产线承担着车身框架焊接的关键工序。这些机器人的焊接精度直接决定车身强度,而其核心动力源—伺服电机的稳定运行依赖于电机保护装置(马保)的实时监控。车间的DCS主站采用 Profibus DP 协议,负责统一管控生产线设备,却因与马保的DeviceNet协议不兼容,陷入了 “远程管控失灵” 的困境。

协议壁垒下的生产痛点

焊接机器人的马保需精准配置过载保护参数(如焊接电流上限设定为 350A、动作延时 0.5 秒),参数偏差可能导致电机过载烧毁或焊接质量波动。但受限于协议异构:

·参数配置效率低下:每台马保的参数需技术员手持编程器现场调试,单台耗时 30 分钟,20 台设备全量调试需 10 小时,只能在停产间隙进行,严重制约产能提升。

·参数一致性差:人工输入易出现误差,曾因 3 台马保的电流阈值误设为 400A,导致焊接时电机过载跳闸,生产线停线 2 小时,返工成本超 5 万元。

·状态监控滞后:马保采集的电机温度(正常范围 50℃~80℃)、运行时长等数据无法上传至 DCS,机器人异常停机后需逐台排查,故障定位平均耗时 45 分钟。

工业物联网网关的 “双向翻译” 解决方案

为打通 DCS 与马保的通信链路,车间引入Profibus DP转 DeviceNet协议转换网关,构建起 Profibus DP 与 DeviceNet 的实时转换通道:

·硬件部署:网关采用导轨式安装,嵌入机器人控制柜内,耐受焊接车间的高频电磁干扰(符合 EN 61000-6-2 抗干扰标准),支持 - 20℃~70℃宽温运行,适配车间多尘、温差大的环境。

·数据双向流转:

·下行指令:DCS 将参数配置指令(如 “修改马保 1# 电流上限至 360A”)通过 Profibus DP 协议发送至网关,网关转换为 DeviceNet 显式报文后,精准下发至目标马保,指令响应时间<20ms。

·上行数据:马保每 2 秒采集一次电机运行数据,经网关转换为 Profibus DP 格式后上传至 DCS,在监控界面生成实时曲线,异常时自动弹窗报警(如温度超 85℃触发橙色预警)。

·调试优化:通过网关配套的软件,可批量导入20 台马保的参数配置表,实现 “一键同步”,避免人工输入误差。

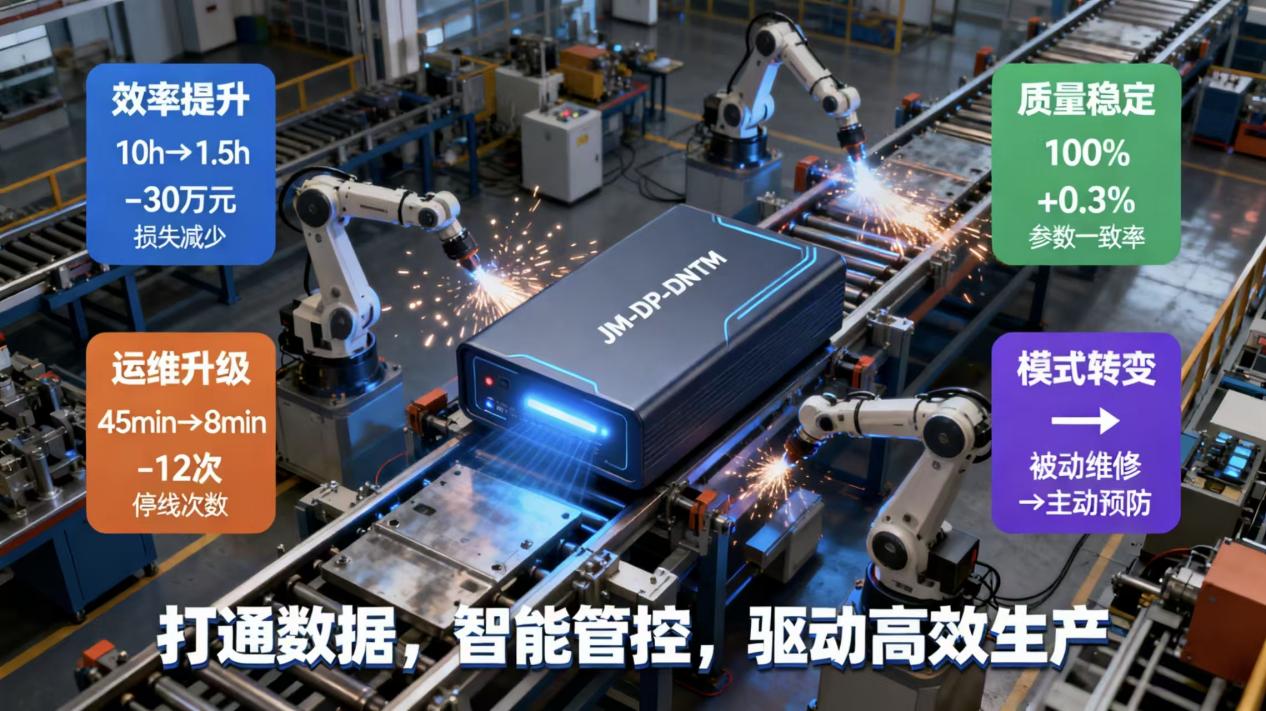

改造后的效能跃升

网关运行 6 个月以来,焊接车间的设备管控能力显著提升:

·效率提升:单台马保参数调试时间从 30 分钟压缩至 5 分钟,全生产线调试耗时从 10 小时缩短至 1.5 小时,年减少停产损失约 30 万元。

·质量稳定:参数一致性达标率从改造前的 82% 提升至 100%,因参数错误导致的停机事故归零,焊接良品率提高 0.3%。

·运维升级:DCS 系统可远程监测马保状态,故障定位时间从 45 分钟缩短至 8 分钟,全年减少非计划停线12次。

Profibus DP转DeviceNet工业网关的应用,不仅解决了汽车焊接车间的协议异构问题,更通过数据透明化推动设备管理从 “被动维修” 转向 “主动预防”,为自动化生产线的高效运行提供了可靠的通信支撑。